Gdy konstruktorzy maszyn muszą przełożyć moment obrotowy silnika na ruch liniowy, często wybierają silnik krokowy ze zintegrowaną śrubą pociągową i nakrętką. Konfiguracja ta, znana jako siłownik liniowy z silnikiem krokowym (ang. stepper motor linear actuator, SMLA), może zapewnić precyzyjną kontrolę, niezawodność i wszechstronność ruchu wzdłuż ścieżki liniowej, ale jeśli istnieje możliwość wystąpienia choćby niewielkiego momentu lub obciążenia bocznego, konieczne będzie dodanie dodatkowego prowadzenia liniowego. Dobrze zaprojektowany mechanizm prowadzenia może zapobiec zakleszczeniom, wyginaniu, wyboczeniu lub innym dysfunkcjom, które mogą wystąpić w wyniku obciążenia bocznego.

Na pierwszy rzut oka dodanie systemu prowadzenia do siłownika SMLA wydaje się tak proste, że może kusić doświadczonych inżynierów, aby zaprojektowali je sami. Jednak biorąc pod uwagę złożoność obliczeń, jakie mogą być wymagane nawet w przypadku najłatwiejszych zastosowań, strategia „zrób to sam” może nie być warta ryzyka. Aby określić, co będzie odpowiednie dla danego zastosowania, należy starannie rozważyć profil ruchu, dostępny czas i budżet, kwestie związane z przestrzenią, integrację i wsparcie.

Dlaczego warto wybrać siłowniki SMLA

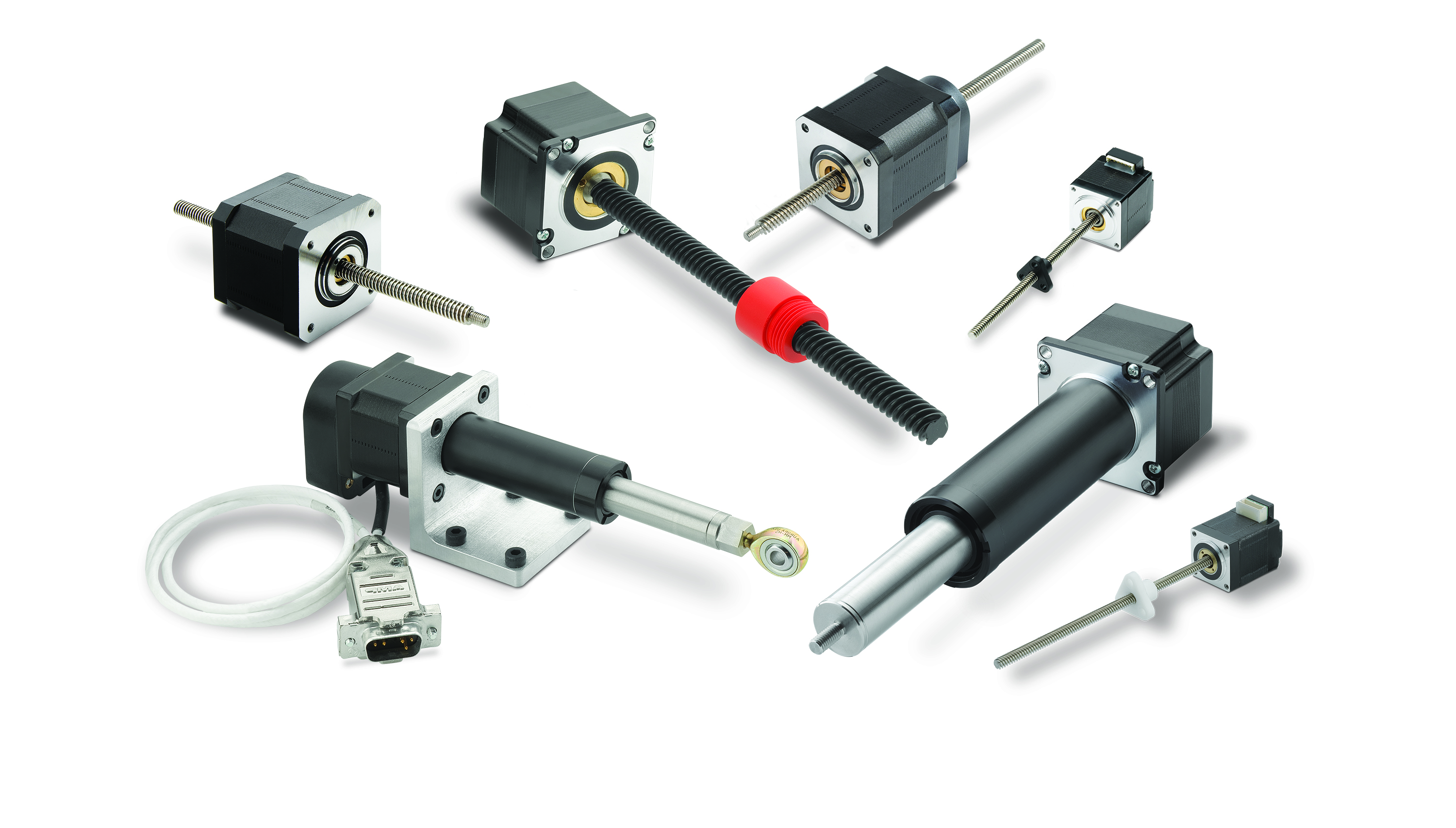

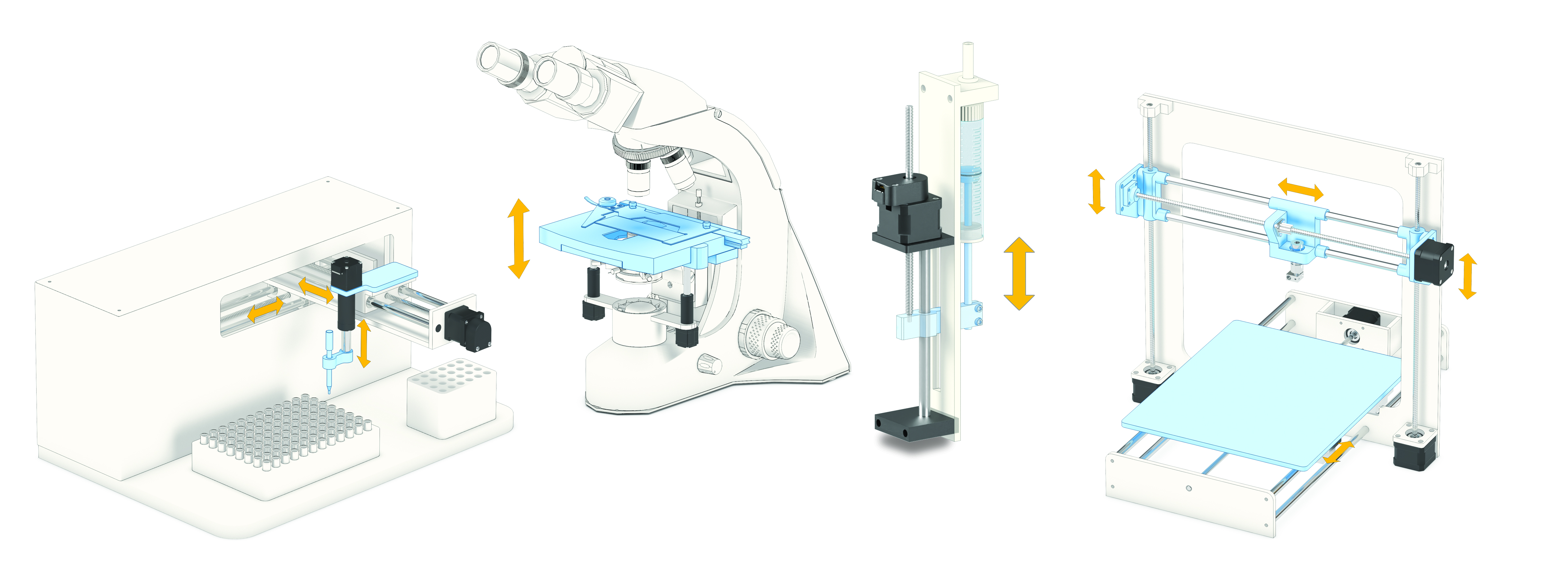

Siłownik SMLA zazwyczaj składa się z silnika krokowego i zintegrowanej śruby pociągowej, która przesuwa ładunek ruchem liniowym posuwisto-zwrotnym. Siłowniki SMLA to niezwykle niezawodne, ekonomiczne urządzenia, które sprawdzają się w wielu zastosowaniach, w których wymagane jest precyzyjne zatrzymywanie i uruchamianie oraz wysoka programowalność, np. przy regulacji stolika mikroskopu, przesuwaniu głowicy drukarki 3D i pipetowaniu. (Ilustracja 1)

Ilustracja 1. U góry: wszystkie siłowniki SMLA mają silnik krokowy, zintegrowaną śrubę pociągową i nakrętkę, ale różnią się tym, czy przekazują ruch poprzez obrót śruby pociągowej, nakrętki czy śruby pociągowej napędzającej tradycyjny, typowy dla siłowników drążek. Na dole: idealnymi zastosowaniami siłowników SMLA są (od lewej do prawej) pipetowanie, regulacja stolika mikroskopu, pompowanie płynów i drukowanie 3D. Ilustracje dzięki uprzejmości Thomson Industries, Inc.

Potrzeba prowadzenia

Siłownik SMLA zapewnia ciąg wzdłuż osi liniowej, ale nie toleruje obciążeń bocznych. Niepożądane obciążenie prostopadłe do tej osi może wynikać z dowolnego z następujących czynników:

- Moment zginający wynikający z niewspółosiowości obciążeń.

- Wibracje i obciążenia udarowe, zwłaszcza w środowiskach, w których występują uderzenia mechaniczne lub drgania.

- Różnice w rozszerzalności cieplnej poszczególnych podzespołów.

- Siła ciężkości.

Siły te, działające niezależnie lub w połączeniu, mogą powodować zużycie lub odkształcenie elementów. Mogą one powodować zginanie i wyboczenie, przedwczesne uszkodzenia oraz zwiększone naprężenia łożysk lub nakrętek i gwintów śrub pociągowych. Niewspółosiowość, zwiększone tarcie i zmęczenie materiału również przyczyniają się do ogólnego pogorszenia wydajności i krótszej żywotności systemu.

Aby uniknąć negatywnego wpływu momentów obrotowych lub obciążeń bocznych, konieczne jest zastosowanie dodatkowego prowadzenia, które zabezpieczy przed siłami zewnętrznymi oddziałującymi na ruch liniowy ładunku. Prowadzenie często wiąże się z zastosowaniem dodatkowych okrągłych lub kwadratowych szyn i łożysk na zewnątrz śruby pociągowej. Wyzwaniem zarówno dla użytkownika, jak i producenta OEM jest określenie najpewniejszego sposobu prowadzenia, zajmującego najmniej miejsca i przy najniższych kosztach.

Dobór prowadnic

Im większe obciążenie i wyższa prędkość, tym trudniej jest dobrać optymalne prowadnice. W tym celu należy wykonać następujące kroki:

- Ocena odstępów, budżetu i parametrów dostawy.

- Określenie, czy najlepsza będzie szyna okrągła, kwadratowa, czy inny mechanizm prowadzący.

- Przeprowadzanie obliczeń optymalizacyjnych, co może zająć kilka dni.

- Implementacja ostatecznego projektu w systemie CAD.

- Montaż.

- Testowanie.

Czasami możliwe jest samodzielne złożenie kompaktowego systemu ruchu liniowego z gotowych komponentów, integrując szyny oporowe i prowadnice liniowe w jednej, niewielkiej jednostce. Aby jednak znaleźć optymalne rozwiązanie, zazwyczaj potrzebna jest dodatkowa wiedza specjalistyczna. Projektanci maszyn stają przed koniecznością wyboru pomiędzy samodzielnym złożeniem systemu ruchu liniowego, potencjalnie obarczonego nieznanym ryzykiem, a zwróceniem się do producenta układów sterowania ruchem, posiadającego wieloletnie doświadczenie w konkretnych zastosowaniach, z prośbą o stworzenie rozwiązania o dużych możliwościach konfiguracji, najczęściej dostępnego w postaci standardowych komponentów.

Zrób to sam?

Zaprojektowanie kompaktowego systemu ruchu liniowego samodzielnie może skutkować bardziej indywidualnym rozwiązaniem przy niższych kosztach oraz przynieść oszczędności wynikające z efektu skali w przypadku zastosowań o dużej liczbie egzemplarzy, ale wiąże się też z wieloma potencjalnymi wadami.

Projektanci maszyn, którzy nie mają dużego doświadczenia w projektowaniu systemów, mogą popełnić błąd z powodu nadmiernej ostrożności i ingerencji w działanie systemu. Choć nadmierna inżynieria może zmniejszyć ryzyko, zwykle zwiększa również złożoność. Na przykład, zwiększenie rozmiarów szyn zapewniłoby lepsze oparcie, ale także zwiększyłoby koszty i zabrałoby miejsce. Nierzadko zdarza się, że projekty inżynieryjne kończą się niepowodzeniem już przy pierwszej iteracji, co może wiązać się z koniecznością powrotu do punktu wyjścia, co generuje dodatkowe koszty i opóźnienia.

Wiele, o ile nie większość, projektów z gatunku „zrób to sam” obejmuje integrację podzespołów pochodzących od różnych dostawców, co utrudnia ich współpracę. Jeśli pojawi się problem, może dojść do wzajemnego oskarżania się dostawców podzespołów. Podobnie jest z konserwacją i wsparciem technicznym — mogą stanowić problem, zwłaszcza jeśli nie można już liczyć na pierwotny, wewnętrzny zespół projektowy, który mógłby dokończyć projekt.

Partnerstwo dla sukcesu

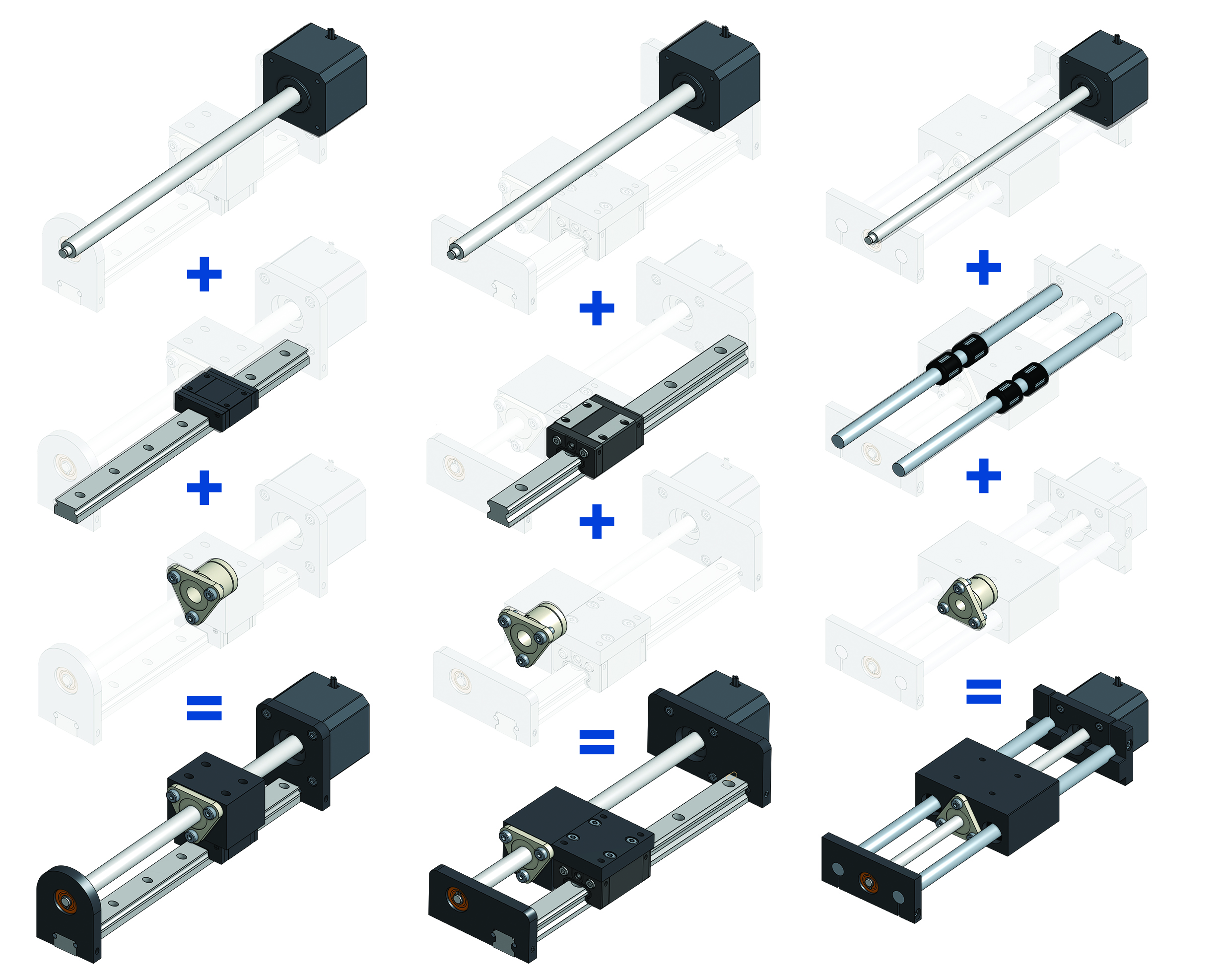

Współpraca z dostawcą, który jest w stanie skonfigurować „akuratny” montaż standardowych lub nieznacznie zmodyfikowanych komponentów, pomoże uniknąć tego typu problemów. Dostawcy mają zazwyczaj duże doświadczenie w dostosowywaniu systemów ruchu liniowego do różnych zastosowań. Dostawcy mogą opracować specyfikacje konfiguracji, modele CAD i narzędzia online, które ułatwiają cały proces, a także narzędzia fizyczne, które umożliwiają im wydajniejszą obróbkę części. Dostawcy mogą również oferować wstępnie przetestowane moduły, które można łatwo dostosować bez konieczności wprowadzania większych modyfikacji. (Ilustracja 2) Modułowość pozwala dostawcom na dostarczanie wysoce skonfigurowanych produktów standardowych bez dodatkowych kosztów, które zwykle wiążą się z produktami niestandardowymi.

Ilustracja 2. Inżynierowie ruchu mają do dyspozycji mnogość standardowych opcji konfiguracji umożliwiających dodanie prowadnic do siłowników SMLA. W zależności od wymagań w danym zastosowaniu oraz kwestii montażu i przestrzeni mogą oni na przykład użyć szyny profilowej i śruby pociągowej ustawionych pionowo (po lewej) lub poziomo (na środku). Mogą też użyć okrągłych szyn po przeciwnych stronach śruby pociągowej (po prawej), aby pozwolić na przyjęcie większego obciążenia momentem obrotowym. Ilustracja dzięki uprzejmości Thomson Industries, Inc.

Dostawcy biorą również odpowiedzialność za działanie produktu — zazwyczaj poprzez udzielenie gwarancji. Jeśli integracja zostanie przeprowadzona w fabryce, projektant będzie miał większą pewność, że nie wystąpią żadne niedopasowania pomiędzy komponentami. Dostawcy będą mogli również wykorzystać maksymalnie niewielką przestrzeń, tworząc bardziej kompaktowy system ruchu liniowego. Niektórzy dostawcy oferują usługi indywidualizacji bezpłatnie. Efektem tych korzyści i możliwości dostawców jest krótszy czas realizacji, mniejsze problemy, mniej konserwacji, szybsze rozwiązanie i, co najważniejsze, niższy całkowity koszt posiadania.

Bezpieczny wybór

Jeśli projektant musi dostosować projekt system ruchu liniowego w dużej liczbie egzemplarzy, dysponuje czasem i fachową wiedzą, a także może tolerować pewne ryzyko, jest w stanie obniżyć koszty posiadania układu prowadnic, budując go samodzielnie. W przeciwnym razie współpraca z doświadczonym zespołem inżynierów dostawcy w celu złożenia w dużej mierze konfigurowanego, kompaktowego systemu ruchu liniowego ze standardowych komponentów na potrzeby konkretnego zastosowania może pozwolić na szybsze uzyskanie zoptymalizowanego produktu przy mniejszym ryzyku.

Mimo że krótkoterminowe koszty własne mogą być wyższe, to gdy wziąć pod uwagę wszystkie czynniki, współpraca z doświadczonym dostawcą rozwiązań ruchu liniowego pozwoli na szybsze uzyskanie wyższej jakości rozwiązania, które zapewni maksymalny zwrot z inwestycji.