Pojazdy sterowane automatycznie (AGV) mogą zwiększyć produktywność przemysłową o 50–70 procent, wymagają jednak odpowiedniej przestrzeni ruchu na coraz bardziej ograniczonych powierzchniach fabryk. Im więcej funkcji uda się projektantom pojazdów AGV upakować w małej przestrzeni, tym większą będą one stanowiły wartość dla użytkowników końcowych. W uzyskaniu tej wartości kluczowe znaczenie jest wybór odpowiedniej technologii siłowników, a projektanci pojazdów AGV poszukujący wydajnych systemów kontroli ruchu w kompaktowych rozmiarach coraz chętniej korzystają z inteligentnych siłowników elektromechanicznych.

Pojazdy AGV w hali fabrycznej

W zastosowaniach produkcyjnych pojazdy AGV (rysunek 1) zastępują wiele wykonywanych przez ludzi operacji podnoszenia i przenoszenia towarów, takich jak dostarczanie półproduktów do linii produkcyjnej czy też przenoszenie towarów na terenie warsztatu, magazynu i linii produkcyjnej. Większość współczesnych pojazdów AGV jest sterowana z wykorzystaniem laserów lub pasków magnetycznych, w niektórych z nich wykorzystuje się przewody i stałe tory, a coraz więcej komunikuje się bezprzewodowo.

Rys. 1. Pojazdy AGV zwiększają efektywność w zastosowaniach produkcyjnych.

W typowych zastosowaniach produkcyjnych operator maszyny może sygnalizować zapotrzebowanie na części w komputerowym systemie zarządzania logistyką przy użyciu terminala wywołań przy swoim stanowisku pracy. W odpowiedzi na to zapotrzebowanie system zarządzania przekazuje żądanie do oprogramowania zarządzającego pojazdami AGV, które wysyła najbliższy pojazd do obsługi zadania na podstawie priorytetów oraz optymalizacji ruchu odbioru i dostarczenia. Gdy operator zakończy zadanie, informuje system sterowania, aby przeszedł do następnego kroku w procesie.

Komputer hosta zawsze zna stan, pozycję, prędkość, kierunek, ewentualne usterki oraz stan zasilania danego pojazdu AGV i może kierować ruchem pojazdu do przodu, do tyłu, w lewo i w prawo. W przypadku napotkania przeszkody pojazd AGV automatycznie spowalnia i zatrzymuje się, aby uniknąć kolizji. Po usunięciu przeszkody ruch pojazdu AGV jest automatycznie wznawiany.

Potrzeba inteligencji

Wraz ze wzrostem wykorzystania pojazdów AGV rośnie także zainteresowanie zintegrowanym transportem z wykorzystaniem zaawansowanych rozwiązań programistycznych, takich jak systemy planowania zasobów przedsiębiorstwa, automatyczne systemy magazynowe, systemy przenośników modułowych oraz oprogramowanie do zarządzania zasobami. Tego typu oprogramowanie kieruje tworzeniem optymalnych procesów roboczych obejmujących transport materiałów lub funkcjonalności pomiędzy poszczególnymi częściami zakładu przy minimalnym zaangażowaniu i wysiłku człowieka.

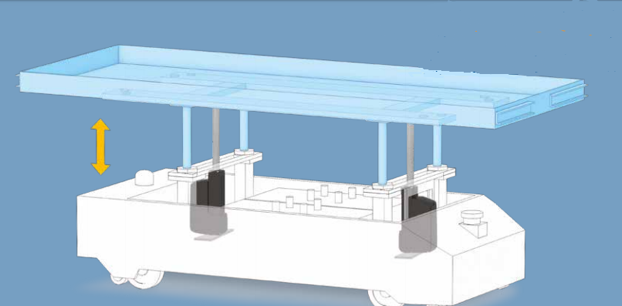

Funkcjami łączności w nowoczesnych pojazdach AGV zarządzają wbudowane mikroprocesory i oprogramowanie, a projektanci chcący w pełni wykorzystać potencjał komunikacji cyfrowej tworzą również inteligentne siłowniki, które także są wyposażone we wbudowaną inteligencję. Umożliwia to integrację ze schematami automatyzacji pojazdów AGV i komunikację między samymi siłownikami. Na przykład możliwość wzajemnej synchronizacji siłowników pozwoliła zbudować stół podnośny pojazdu AGV (rysunek 2).

Rys. 2. Inteligentne siłowniki otwierają nowe możliwości integracji systemów w pojazdach AGV, takich jak ten stół podnośny, który wykorzystuje możliwości synchronizacji ruchu wielu siłowników

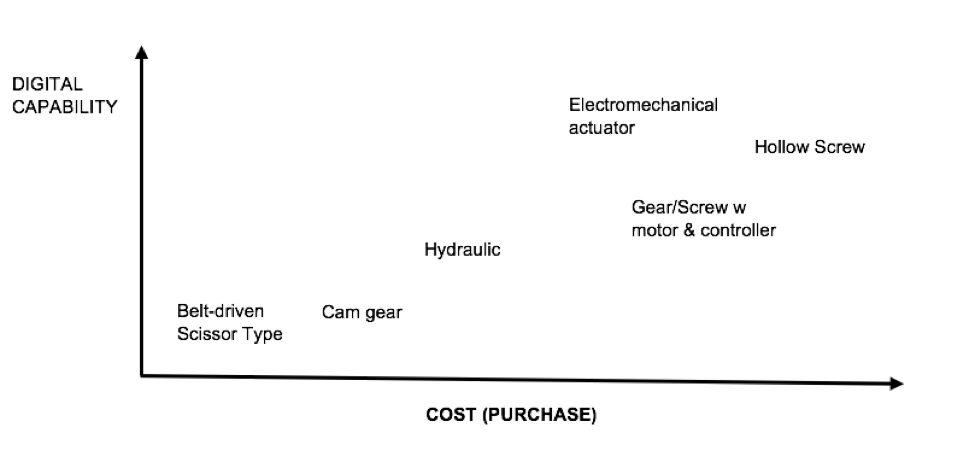

Porównanie siłowników na podstawie możliwości integracji cyfrowej i kosztów

Siłowniki elektromechaniczne są najlepiej dostosowane do inteligentnej integracji z pojazdami AGV przeznaczonymi do prac na terenie zakładu. Jak przedstawiono na rysunku 3, tańsze rozwiązania, wyposażone w napęd pasowy, przekładnie krzywkowe w układzie nożycowym oraz systemy hydrauliczne maję niewielkie lub zerowe możliwości integracji cyfrowej. Śruby przekładniowe zapewniają większe możliwości integracji cyfrowej, jednakże w związku z tym, że wymagają także dodatkowego silnika i sterownika, ich koszty mogą być podobne lub nawet wyższe niż w przypadku inteligentnych siłowników elektromechanicznych. Siłowniki ze śrubą drążoną charakteryzują się porównywalnymi możliwościami integracji cyfrowej i zastosowanymi technologiami, ale ich wysokie koszty są trudne do zaakceptowania z wyjątkiem zastosowań obejmujących szybkie i wysokonakładowe systemy magazynowe i dystrybucyjne, takich jak systemy pakowania i wysyłki w handlu elektronicznym.

Rys. 3. Porównanie opcji siłowników na podstawie kosztów i możliwości cyfrowych.

Korzyści wynikające z miniaturyzacji

Optymalizacja powierzchni zapewnia korzyści wszystkim zakładom, niezależnie od tego, czy porównujemy koszty stawiania nowych budynków, czy też po prostu maksymalny zwrot z inwestycji w istniejącą powierzchnię. Ponieważ pojazdy AGV można szybko i łatwo konfigurować, pozwalają one wykorzystać powierzchnię zakładu efektywniej niż przenośniki taśmowe, które zwykle są nieruchome. Same pojazdy AGV wymagają jednak pewnej przestrzeni do pracy na terenie zakładu oraz możliwości jazdy w ciaśniejszych miejscach.

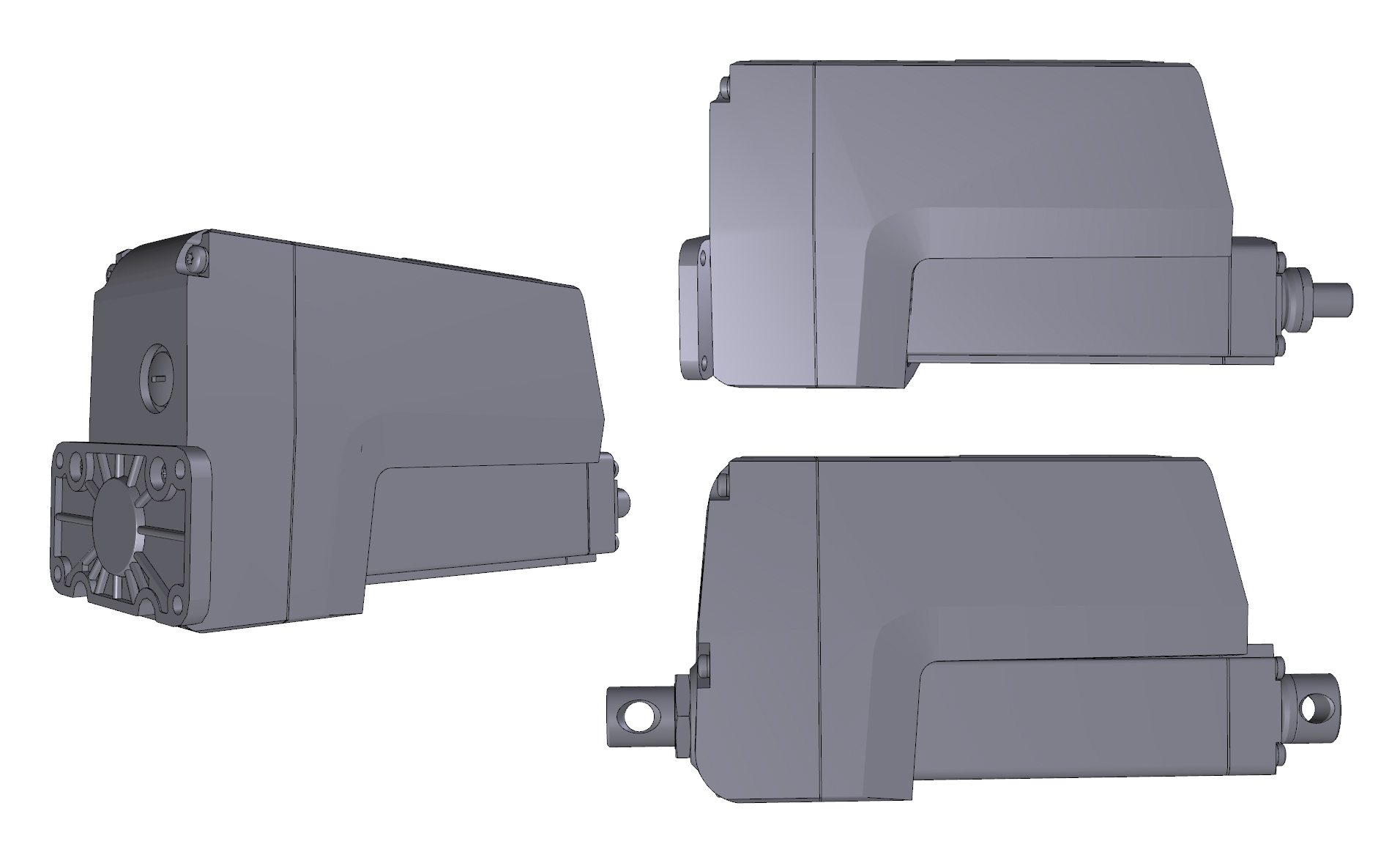

Zastosowanie mniejszych siłowników jest jednym ze sposobów, aby działania zajmowały mniejszą przestrzeń, problemem pozostaje jednak miejsce wymagane do ich zamontowania. Typowe siłowniki elektromechaniczne są wyposażone w adaptery obciążenia z przodu i z tyłu. Zastąpienie tradycyjnego tylnego adaptera kołnierzem montażowym pozwala obniżyć stosunek długości całkowitej do długości skoku, zapewniając dodatkowe miejsce dla projektanta systemu.

Bardziej kompaktowa konstrukcja ułatwia wdrażanie pojazdów AGV w ograniczonych przestrzeniach, a jednocześnie ogranicza zużycie energii. Ta druga cecha jest szczególnie istotna, gdy konstrukcja pojazdu AGV wymaga stosowania droższych akumulatorów litowo-jonowych. Niższe zużycie energii oznacza także możliwość dłuższej pracy i mniejszą częstotliwość ładowania, co również przyczynia się do ogólnej produktywności.

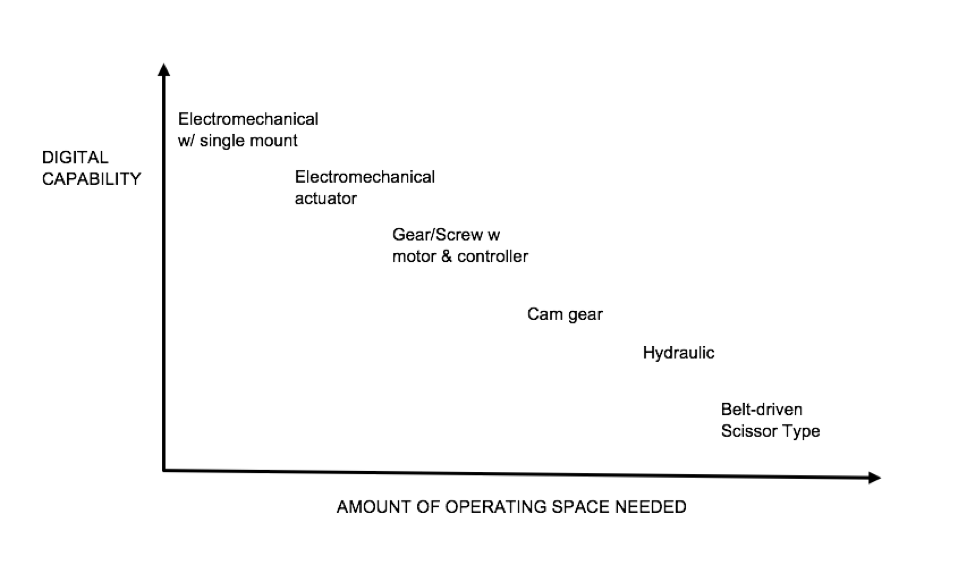

Spośród wszystkich siłowników wersje elektromechaniczne wymagają najmniej miejsca do obsługi danych obciążeń w porównaniu z siłownikami z napędem pasowym, hydraulicznym lub przekładniowym. Z kolei spośród rozwiązań elektromechanicznych najmniej miejsca zajmują siłowniki z pojedynczym kołnierzem montażowym.

Porównanie opcji siłowników na podstawie wymagań dotyczących przestrzeni roboczej.

Firma Thomson Industries oferuje na przykład opcję z tylnym kołnierzem montażowym, która pozwala obniżyć stosunek długości całkowitej do długości skoku produkowanego przez tę samą firmę siłownika Electrak® HD. Bardziej kompaktowa konstrukcja łatwiej mieści się w ograniczonych przestrzeniach i stanowi idealne rozwiązanie podczas projektowania różnego rodzaju urządzeń automatyki, pojazdów AGV i urządzeń podnoszących — a wszystko to przy zachowaniu wcześniej wspomnianych możliwości cyfrowych.

Dzięki możliwości dopasowania do ograniczonych przestrzeni siłowniki Thomson Electrak HD są idealne pod względem efektywności przestrzennej w pojazdach AGV, a opcje z tylnym kołnierzem montażowym pozwalają obniżyć stosunek długości całkowitej do długości skoku.

Zastosowania

W zastosowaniach, w których towary i części mają być transportowane na poziomej powierzchni, istnieje potencjał do wykorzystania inteligentnych, kompaktowych pojazdów AGV. Przykłady branż przemysłu, w których powszechnie stosowane są pojazdy AGV:

- Towary konsumpcyjne. Pojazdy AGV są wykorzystywane w licznych gałęziach przemysłu związanych z towarami konsumpcyjnymi, takimi jak urządzenia elektroniczne, produkty medyczne, chemiczne, tytoniowe, tekstylne, a także urządzenia gospodarstwa domowego. Przewożą wszystko — od części przeznaczonych do końcowych czynności roboczych i zapakowania aż po ciężkie przedmioty na paletach. Na przykład podczas produkcji klimatyzatorów może to obejmować transport płyt montażowych, tylnych siatek, pokryw, paneli, silników, wylotów powietrza, ramek czołowych, osłon i kondensatorów do i z odpowiednich stanowisk roboczych. Oprócz efektywności przestrzennej, którą zapewniają siłowniki elektromechaniczne w tego typu zastosowaniach związanych z ciężkimi przedmiotami, takimi jak lodówki, wbudowana inteligencja umożliwia synchronizację ruchów całego ładunku.

- Produkcja włókien szklanych. W produkcji włókien szklanych, podczas której krzem jest wyciągany do postaci cienkich nitek, które są następnie łączone ze sobą, pojazdy AGV mogą integrować się z maszynami CNC, inteligentnymi robotami przemysłowymi oraz liniami produkcyjnymi. Mogą one automatycznie przewozić półprodukt krzemowy od stanowisk wyciągania poprzez stanowiska suszenia i cięcia aż do miejsc, w których gotowe produkty są pakowane, układane w stosy i magazynowane. Przebieg prac jest od początku do końca ściśle uporządkowany, a możliwości programowania siłowników elektromechanicznych pozwalają producentom włókien szklanych zoptymalizować efektywność.

- Produkcja pojazdów. Pojazdy AGV sprawdzają się w zakładach produkcji pojazdów, gdzie zastępują operacje wykonywane ręcznie, przy użyciu wózków widłowych oraz innych metod stosowanych tradycyjnie do transportu drzwi, pokryw, zawiasów, śrub i innych komponentów do odpowiednich stanowisk roboczych. W produkcji pojazdów szczególnie cenna jest wysoka obciążalność siłowników elektromechanicznych.

- Produkcja urządzeń elektronicznych. Brak natychmiastowej dostępności płytek, uchwytów lub innych komponentów stanowi jedną z najczęstszych przyczyn przerw w pracy na liniach produkcyjnych urządzeń elektronicznych, a nawet niewielkie opóźnienia mogą być kosztowne. Pomagając w dostarczaniu odpowiednich komponentów do odpowiednich miejsc i w odpowiednim czasie, inteligentne, kompaktowe pojazdy AGV, wspomagane przez programowane siłowniki, zapewniają wysoką efektywność procesów podczas produkcji urządzeń elektronicznych.

- Testowanie systemów elektronicznych. Właściwości elektromagnetyczne systemów elektronicznych, takich jak panele sterowania, muszą być testowane w środowisku, które nie zwiększa wyładowań elektrycznych. Pojazdy AGV wyposażone w siłowniki można zaprogramować w taki sposób, aby naciskały sekwencje przycisków ze stałą prędkością i przemieszczały się od stanowisk testowania w celu przeprowadzenia testów bez zakłócania pracy. Wymaga to siłowników, które zostały dokładnie przetestowane pod kątem promieniowania elektromagnetycznego podczas operacji elektronicznych, takich jak przełączanie obciążeń indukcyjnych, dodatnie indukcyjne stany przejściowe, dodatnie i ujemne sprzęganie, rozruch urządzeń, zrzut obciążeń, odporność elektromagnetyczna, emisje przewodzone oraz emisje promieniowane.

Większość analityków przewiduje trwały wzrost wykorzystania pojazdów AGV wraz z rozwojem globalnej konkurencyjności. Głównym powodem zwiększającej się liczby użytkowników pojazdów AGV są rosnące koszty pracy, ale równie ważna jest konieczność maksymalizacji zwrotu z wszystkich inwestycji w aktywa. Wspomniane aktywa obejmują same pojazdy AGV, a także przestrzeń, w której się one poruszają. Określenie inteligentnych i bezpiecznych siłowników elektromechanicznych, które zajmują minimalną przestrzeń, stanowi jedną z najważniejszych czynności, jaką projektanci mogą wykonać w celu optymalizacji dzisiejszych pojazdów AGV pod kątem przyszłych zastosowań.