Elektryczne siłowniki liniowe od dawna zapewniają wiele korzyści w zakresie ergonomii dzięki automatyzacji powtarzających się, powodujących zabrudzenia lub niebezpiecznych zadań. W ostatnim czasie wbudowanie inteligentnych rozwiązań w siłowniki elektryczne wyniosło ergonomię na nowy poziom Inteligentne funkcje, takie jak cyfrowe sterowanie silnikiem, sprzężenie zwrotne pozycji, synchronizacja i monitorowanie w czasie rzeczywistym, sprawiają, że stosowanie automatyzacji, aby polepszyć komfort w miejscu w pracy, bezpieczeństwo i efektywność, staje się jeszcze łatwiejsze.

Cyfrowe sterowanie silnikiem

Aby się wysunąć, wsunąć lub zatrzymać, standardowe siłowniki często polegają na dużych, energochłonnych przekaźnikach lub niezależnych sterownikach. Wykorzystywanie wbudowanych układów elektronicznych do zarządzania zasilaniem może obniżyć natężenie prądu przy przełącznikach lub stykach z 20 A do mniej niż 22 mA, co gwarantuje prostszą, tańszą konstrukcję systemu. Dzięki uproszczonemu sterowaniu operatorzy mogą uruchamiać siłowniki i zmieniać kierunek ich pracy.

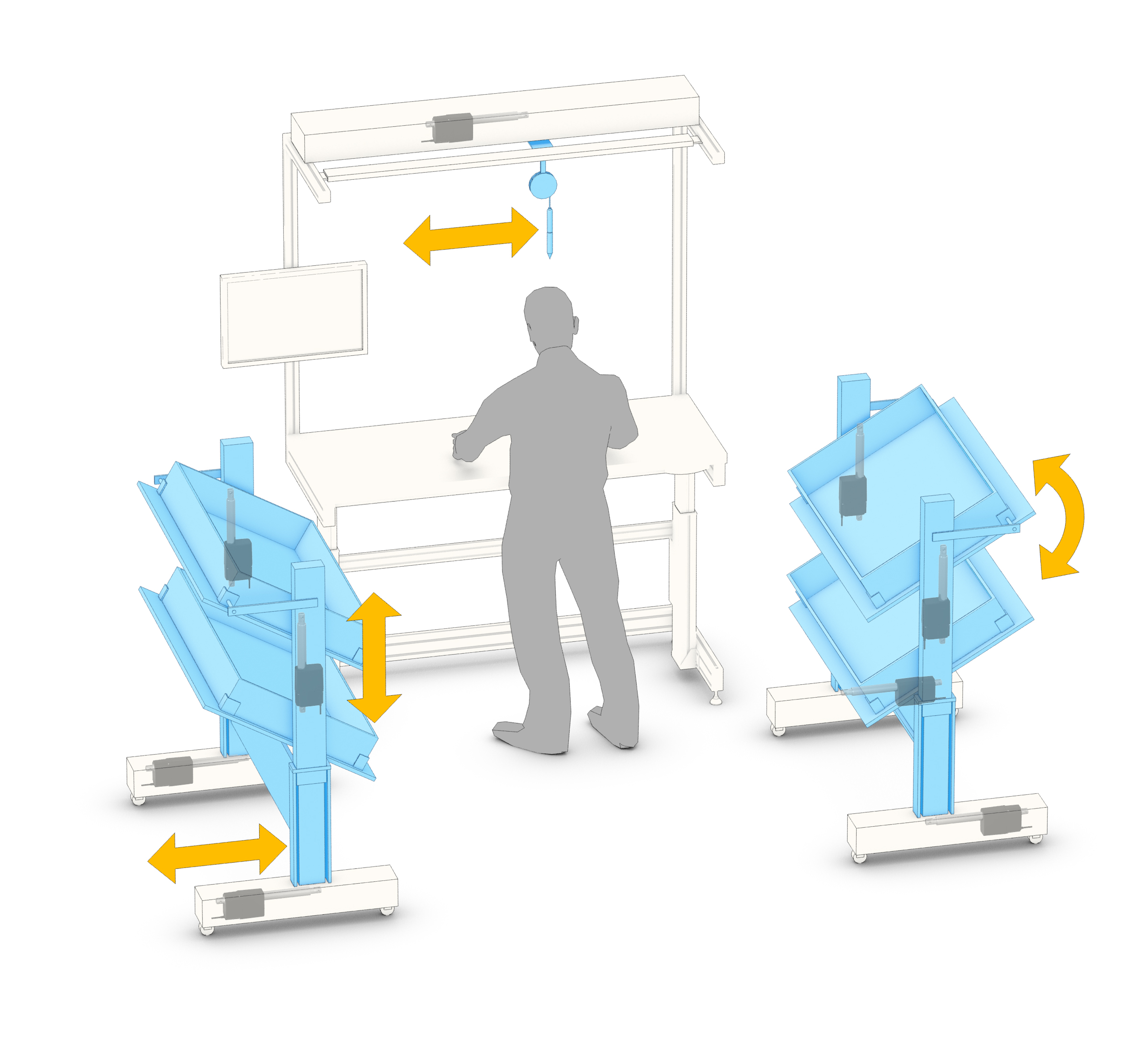

Jako przykład posłużyć może miejsce pracy, w którym pracownicy obsługują podzespoły ważące ponad 45 kg (100 funtów) oraz wymagające częstego sięgania i zginania. Jeśli ich stół roboczy byłby wyposażony w funkcję przełączania niskiego poziomu, każdy użytkownik mógłby ustawić wysokość do poziomu, który ograniczyłby zginanie i rozciąganie, jednocześnie zmniejszając zmęczenie i zwiększając produktywność (rysunek 1).

Rysunek 1. Zwiększenie produktywności: sterowane przez siłownik stanowisko montażowe, które ma funkcję przełączania niskiego poziomu, umożliwia użytkownikowi regulację wysokości do poziomu, który wymaga minimalnego zginania lub rozciągania.

Mimo że standardowe zespoły siłowników są w stanie umożliwić takie regulacje, wymagałoby to zewnętrznego przełączania silnika, co powoduje większy pobór energii i konieczność ręcznej obsługi. Niemniej dzięki elektronicznemu sterowaniu przepływem w obwodzie wszystkie funkcje przełączania są dostępne z poziomu obudowy siłownika, co umożliwia również płynniejszą konfigurację bez zabrudzeń, która nie wymaga zewnętrznego okablowania.

Zautomatyzowane przełączanie silnika zapewnia również korzyści w zakresie bezpieczeństwa. W zależności od obciążenia siłownik pobiera od 20 do 40 A. Ograniczenie ekspozycji na takie natężenie prądu podczas instalacji i obsługi gwarantuje większą ergonomię w zakresie sterowania, jednocześnie zmniejszając ryzyko potencjalnego porażenia prądem przez przekaźniki o wysokim amperażu.

Rysunek 2. Inteligentne siłowniki, takie jak Thomson Electrak® HD, poprawiają ergonomię, zapewniając poszczególne funkcje, takie jak przełączanie niskiego poziomu, sprzężenie zwrotne pozycji, synchronizacja i monitorowanie w czasie rzeczywistym.

Cyfrowe sprzężenie zwrotne pozycji

Inteligentne siłowniki elektryczne (rysunek 2) nie tylko umożliwiają dokładne regulacje pozycji, ale także zapewniają sprzężenie zwrotne dotyczące zakresu tych regulacji w czasie rzeczywistym. Mogą one zgłaszać lokalizację obciążenia przez skok. W powyższym przykładzie stołu roboczego (rysunek 1) pracownicy mogą gromadzić dane na temat lokalizacji obciążenia i porównywać je ze wstępnie ustawionymi parametrami, aby zagwarantować płynną pracę.

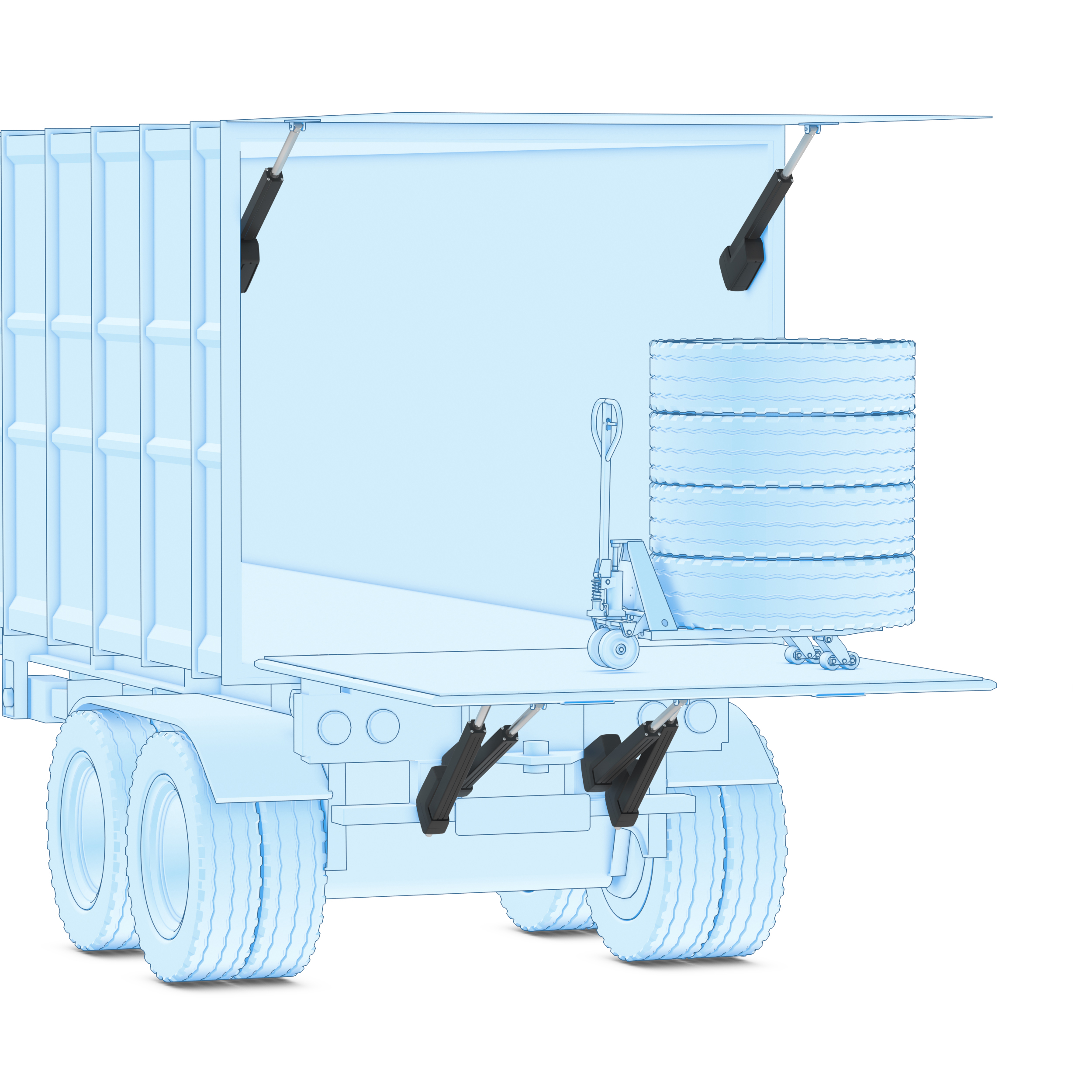

Oprócz cyfrowego sprzężenia zwrotnego pozycji istnieje możliwość pomiaru i sterowania prędkością. Jako przykład można podać automatyzację podnoszenia lub opuszczania ciężkich drzwi, które osłaniają określoną maszynę lub tworzą ścianę grodziową. Mikrokontroler odbiera informacje o liczbie impulsów z enkodera oraz oblicza odległość i prędkość w oparciu o liczbę impulsów otrzymanych w ustawionym przedziale czasowym. W przypadku wspomnianych ciężkich drzwi (rysunek 3) umożliwiłoby to ustawienie prędkości wymuszającej zwolnienie na koniec skoku, co zapobiegałoby trzaśnięciu drzwiami, zanim operator oczyści otwór.

Rysunek 3. Gdy nierówne, nieporęczne lub cięższe ładunki stanowią przeszkodę dla użytkowników, funkcje synchronizacji tych siłowników przyczepy samochodu ciężarowego umożliwiają im obsługę i równomierne rozłożenie ładunku, gwarantując większą stabilność i bezpieczeństwo.

Analogowe sprzężenie zwrotne pozycji

Cyfrowe sprzężenie zwrotne to jeden z najłatwiejszych sposobów na pomiar prędkości siłownika, lecz zaprogramowanie go nie jest takie łatwe, ponieważ pozycje nie są zapamiętywane po utracie zasilania lub wyłączeniu. Niemniej inteligentne siłowniki wyposażone w analogowe potencjometry mogą otrzymywać informacje o dokładnej pozycji z potencjometrów w przekładni siłownika, która przesyła sygnały napięcia powiadamiające użytkowników o prędkości i kierunku napędu — od początku do końca skoku. Zapamiętują one tę pozycję, w związku z czym nie ma konieczności powrotu do pozycji wyjściowej i resetowania urządzenia po utracie zasilania.

Niezawodna pamięć pozycji umożliwia opracowywanie zastosowań, które zapisują ergonomiczne ustawienia dla każdego użytkownika, co pozwala na dopasowanie przestrzeni roboczej do potrzeb wielu osób w oparciu o wzrost, zapisane procedury lub preferencje użytkownika.

Synchronizacja

Ergonomiczne korzyści zapewniane przez siłowniki elektryczne są jeszcze bardziej widoczne w przypadku korzystania z wielu siłowników. Istnieje możliwość ustawienia siłowników tak, aby automatycznie dostosowywały się do zmieniających się obciążeń. W przypadku montażu statku powietrznego, w ramach którego pięciu lub dziesięciu pracowników wykańcza kadłub tego statku, istnieje na przykład możliwość wsparcia ich za pomocą platformy, która musi być podniesiona na odpowiednią wysokość nad poziomem podłoża. Gdy pracownicy poruszają platformą, masa rozkłada się na różne jej części, co powoduje potencjalne niewyważenie. Inteligentne siłowniki, które znajdują się w różnych punktach pod platformą (np. jeden w każdym narożniku), można ustawić tak, aby samoczynnie się regulowały w celu kompensacji zmian obciążania podczas synchronicznego ruchu siłowników (rysunek 4).

Rysunek 4. Wytwórca przemysłowych platform roboczych, firma Spika Design and Manufacturing, czerpie korzyści z wbudowanych funkcji synchronizacji siłowników Thomson Electrack HD, aby zapewnić równowagę i stabilność klientom z przemysłu lotniczego. Zdjęcie udostępnione dzięki uprzejmości firmy Spika Design and Manufacturing.

Regulacja mająca na celu przeciwdziałanie zmieniającym się obciążeniom odbywa się poprzez sterowanie prędkością i sprzężenie zwrotne w zakresie pozycjonowania. Siłowniki komunikują się ze sobą w ramach sieci wewnętrznej, odczytują swoją prędkość w oparciu o sprzężenie zwrotne pozycji i dokonują odpowiednich regulacji.

Niemniej wykonanie tych czynności za pomocą cyfrowego sprzężenia zwrotnego skutkuje przerwaniem etapu, lecz projektanci mogą tego uniknąć, umieszczając pozycję i prędkość w pętli sprzężenia zwrotnego i regulując te wartości w oparciu o szybkość i pozycję załączenia. Zapewnia to korzyść w zakresie ergonomii, co gwarantuje płynne podniesienie zmieniającego się ładunku z wielu punktów i ułatwia obsługę nieporęcznych ładunków, takich jak platformy, fotele i ciężkie drzwi.

Sterowanie wieloma standardowymi siłownikami jest możliwe, lecz stanowi nieprecyzyjną, czasochłonną i pracochłonną operację, która dodatkowo obciąża siłowniki, prowadząc do ich wygięcia lub innej usterki. Synchronizacja inteligentnych siłowników eliminuje domysły i zapewnia zrównoważony, płynny i odpowiednio ukierunkowany ruch.

Monitorowanie w czasie rzeczywistym

Inteligentne siłowniki elektryczne mogą nieustannie dostarczać wyniki monitorowania temperatury, natężenia prądu, prędkości, napięcia i innych zmiennych, co gwarantuje zaawansowane monitorowanie stanu, diagnostykę i usuwanie błędów. Sprzężenie zwrotne może występować nawet dziesięć razy na sekundę, ponieważ siłownik nieustannie przeprowadza autotest. Jeśli siłownik wykryje problem (np. przekroczenie wartości granicznej temperatury), może zatrzymać się w połowie skoku lub zakończyć zaprogramowany ruch — w pozycji w pełni wsuniętej lub wysuniętej— zatrzymać się i wysłać flagę błędu do komputera. Wszystkie trwa ułamek sekundy.

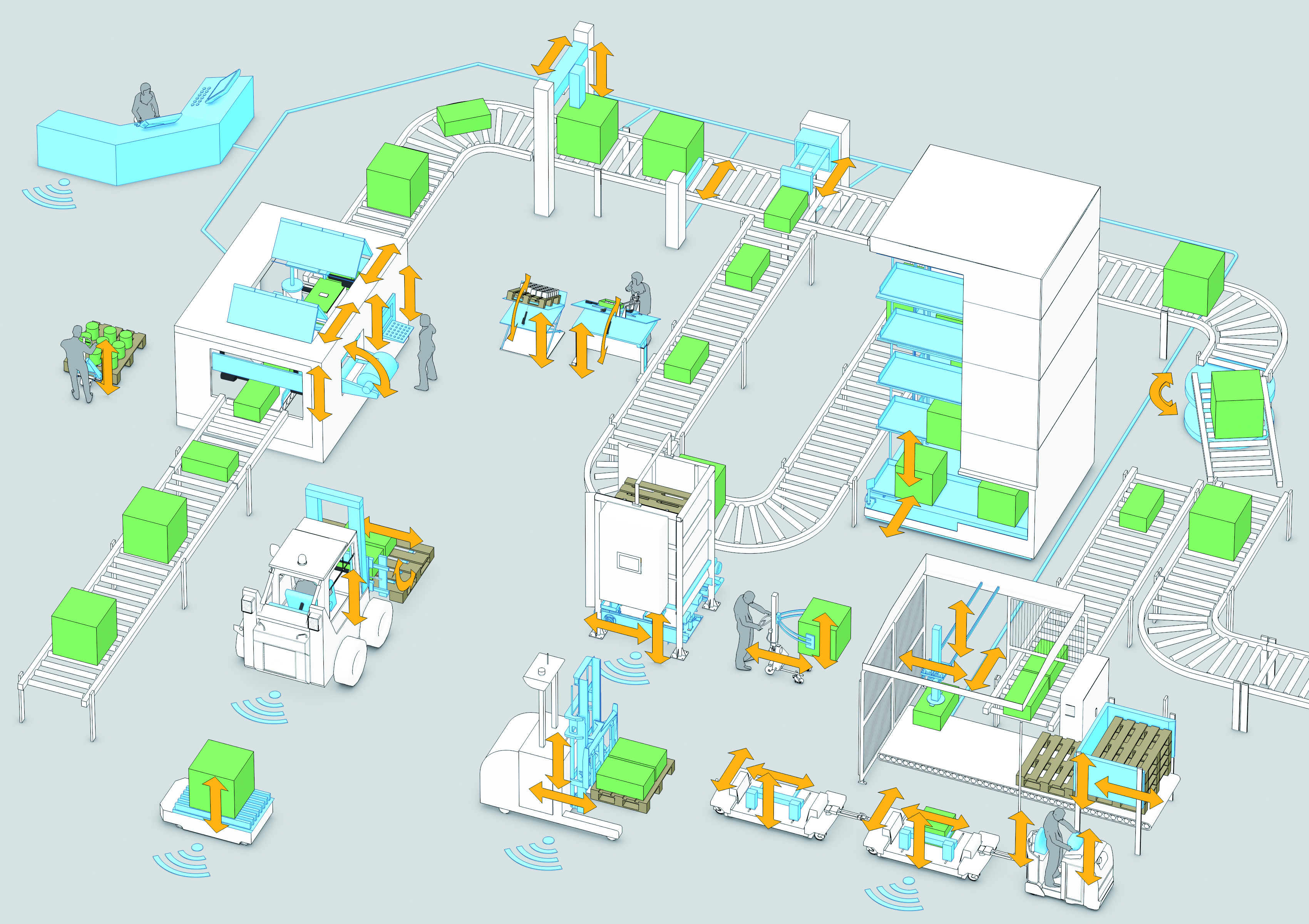

Takie sprzężenie zwrotne umożliwia użytkownikom wstrzymanie operacji, aby zanalizować wzorce w zakresie użytkowania, prędkości i pozycji oraz sprawić, że operacje będą bardziej przyjazne dla użytkownika, bezpieczne i efektywne. Jest to niezwykle przydatne w zakresie ustawień automatyzacji zakładu produkcyjnego, który zawiera wiele urządzeń (rysunek 5). Zgromadzone dane mogą wykazać, ile razy stanowisko robocze zostało podniesione i opuszczone oraz ile razy drzwi zostały otwarte i zamknięte. Można to porównać do historii roboczej lub najlepszych praktyk branżowych, które mają na celu udoskonalenie konstrukcji ogniw.

Rysunek 5. Obecnie w inteligentnym zakładzie produkcyjnym szereg połączonych ze sobą maszyn i urządzeń wykorzystuje zaawansowane funkcje siłowników, aby zagwarantować płynny, zsynchronizowany i bezpieczny proces produkcyjny.

Dane robocze można również uwzględnić w klasyfikacji krzyżowej wraz z raportami dotyczącymi odnoszonych obrażeń, co może pomóc w określeniu zapotrzebowania na bardziej ergonomiczne analizy. Jeśli na przykład siłownik pozycjonujący matrycę do zaciskania nieustanie zgłasza przeciążenia, może to oznaczać częstotliwość potencjalnych wypadków, w których pracownicy odniosą obrażenia, co pozwala na identyfikację problematycznego ogniwa, godziny występowania problemu oraz zmian, których może to dotyczyć.

Dywersyfikacja kluczem do sukcesu

Wiele funkcji wbudowanych w inteligentne siłowniki elektryczne umożliwia użytkownikom opracowywanie zastosowań z myślą o uproszczeniu konstrukcji. Możliwość sterowania siłownikami za pomocą rozwiązań cyfrowych, zapewnienie cyfrowego lub analogowego sprzężenia zwrotnego, umożliwienie synchronizacji wielu siłowników lub dodanie funkcji monitorowania mierników w czasie rzeczywistym gwarantuje narzędzia niezbędne do wykonania zadania w jednym pakiecie. Gdy obecnie użytkownicy oceniają dane zastosowanie, są w stanie przekształcić je w zautomatyzowane rozwiązanie, które wykracza poza podstawową funkcjonalność, jaką jest ruch do przodu i do tyłu. Inteligentne siłowniki elektryczne typu plug-and-play umożliwiają ruch w zakresie wielu osi zautomatyzowanych procesów bez komplikacji wynikających ze stosowania innych zautomatyzowanych technologii, takich jak siłowniki hydrauliczne lub pneumatyczne. Uprzednio oceniając potrzeby danego zastosowania, użytkownik może skorzystać z poszczególnych funkcji inteligentnego siłownika, takich jak sterowanie ruchem, zapamiętywanie pozycji lub zapewnienie mierników w ramach zastosowania, które wyróżniają się na tle innych technologii.

W związku z tym, że wytwórcy maszyn i użytkownicy końcowi patrzą w przyszłość, zautomatyzowane rozwiązania, z których korzystają, muszą wykraczać poza podstawową funkcjonalność i zapewniać łatwość obsługi, dłuższy okres eksploatacji sprzętu i bezpieczeństwo w perspektywie długoterminowej.

Im bardziej funkcja sterowania sprzętem jest niezbędna, tym mniej dzieli użytkownika od najważniejszych korzyści, których oczekuje. Zapewnia to wiele korzyści, takich jak satysfakcja pracowników, bezpieczeństwo, zdrowie i produktywność — które są niezwykle istotne dla każdego podmiotu w ramach strumienia wartości.