Projektanci zajmujący się zastosowaniami w zakresie sterowania ruchem w trudnych warunkach pracy tradycyjnie wybierali siłowniki hydrauliczne ze względu na ich wysoką prędkość, możliwość przenoszenia dużych obciążeń i odporność, jednocześnie niechętnie akceptując jako zło konieczne towarzyszącą im potrzebę stosowania infrastruktury pomocniczej, trudności związane z obsługą płynów i ograniczone możliwości cyfrowe. Jednak ostatnie osiągnięcia, w których wykorzystano technologię hydrauliczną w elektrycznych siłownikach liniowych, zapewniają korzyści płynące z zastosowania hydrauliki, eliminując przy tym jej wady.

Doskonałym przykładem zastosowania, w którym wykorzystano zalety tej konwersji, jest optymalizacja kontroli głębokości siewu w wielorzędowych sadzarkach rolniczych. Firma Graham Electric Planter z siedzibą w Kolorado, będąc innowatorem w dziedzinie technologii rolniczej, opracowała rozwiązanie wykorzystujące siłowniki elektrohydrauliczne firmy Thomson Industries, Inc. Rozwiązanie to pozwala wyposażyć konwencjonalne siewniki w interaktywną kontrolę głębokości siewu w czasie rzeczywistym, bez bałaganu, uciążliwości i wysokich nakładów na konserwację, jakie występują w przypadku siłowników hydraulicznych.

Utrzymanie prostoty

Rolnicy wysiewający kukurydzę, soję i prowadzący inne uprawy rzędowe zazwyczaj wiedzą, na jakiej głębokości sadzić nasiona, aby uzyskać maksymalne plony. Jednak osiągnięcie takiej głębokości w warunkach glebowych, które zmieniają się codziennie w zależności od pola, rzędu, a nawet w ramach jednego rzędu, jest nie lada wyzwaniem. Zbyt płytki wysiew sadzenie nasion może na przykład spowodować ukorzenienie się roślin zbyt blisko powierzchni, natomiast zbyt wysiew zbyt głęboki może opóźnić wschody roślin.

Większość stosowanych obecnie sadzarek zaczepianych do ciągników jest wyposażona w mechaniczne sprężyny, które wywierają nacisk na aplikatory nasion w celu utrzymania odpowiedniej głębokości bruzd, ale nie mają możliwości dostosowania do zmieniających się warunków glebowych.

„Spotkaliśmy wielu rolników, którzy nie byli gotowi na zakup nowej sadzarki, ale chcieli czegoś, co lepiej radzi sobie ze zmianami gleby niż dotychczas używane sprężyny” — powiedział Marty Graham, wspólnik zarządzający firmy Graham.

Graham postanowił zastąpić mechaniczne sprężyny siłownikami, które szybko dostosowywałyby się w czasie zbliżonym do rzeczywistego. Kierując się filozofią prostoty, Graham uznał, że potrzebne mu rozwiązanie w zakresie napędzania powinno mieć co najmniej następujące cechy:

- Wytrzymałość na działanie czynników atmosferycznych

- Odporność na obciążenia udarowe

- Minimalne wymagania w zakresie infrastruktury zewnętrznej

- Czysta praca o niskich wymogach w zakresie konserwacji

- Integracja bezprzewodowa

Tradycyjne siłowniki hydrauliczne spełniały dwa pierwsze wymagania, ale Graham je wykluczył.

„Chcieliśmy uniknąć stosowania siłowników hydraulicznych, ponieważ są one kłopotliwe i towarzyszy im mnóstwo złączek, węży i przewodów” — powiedział Graham, dodając, że systemy wspomagania siłowników obciążają już i tak przeciążone układy hydrauliczne potrzebne do obsługi innych funkcji. Wymagają one również rozbudowanej infrastruktury dostarczania płynów, która może się rozszczelnić i powodować niebezpieczny bałagan.

Wykluczenie siłowników hydraulicznych doprowadziło go do siłowników elektrycznych, ale nie oferowały one takiej wytrzymałości, jaka była wymagana.

„Jeśli jadąc przez pole, natrafisz na grudę ziemi lub kamień, siłownik musi być w stanie nieco ustąpić” — powiedział Graham. „Zwykłe siłowniki, w których wykorzystywane są śruby kulowe, mogą się wygiąć i trzeba by było je stale wymieniać”.

Układ hydrauliczny w skórze siłownika elektrycznego

Kontynuując poszukiwania różnych opcji Graham odkrył, że firma Thomson oferuje siłownik elektryczny z wbudowaną komorą hydrauliczną, który zapewnia trwałość i możliwości komunikacyjne, jakich wymagało jego zastosowanie, bez konieczności stosowania skomplikowanej infrastruktury zewnętrznej o dużych wymogach w zakresie konserwacji.

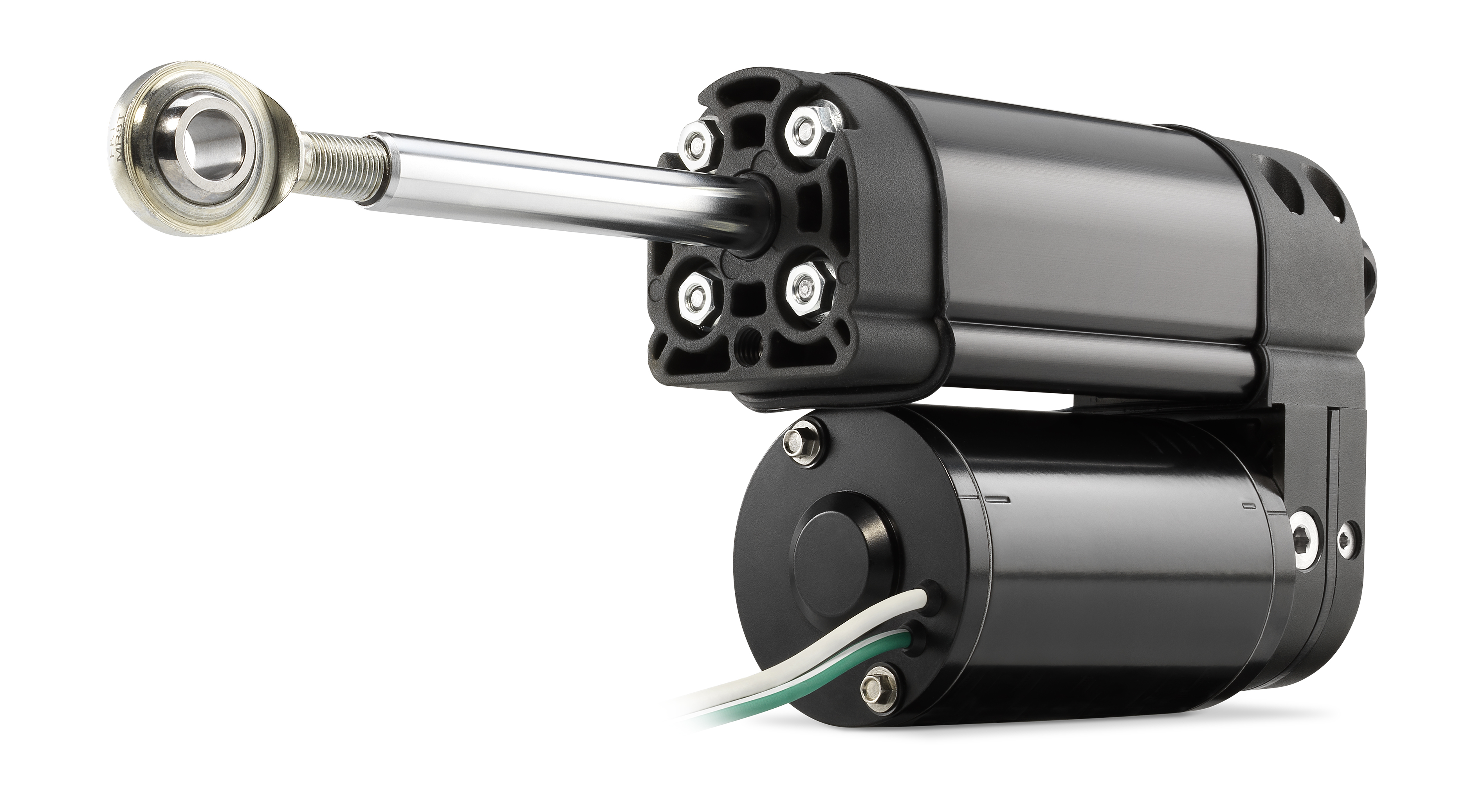

Siłownik elektrohydrauliczny Thomson H-Track ma najmniejsze w swojej klasie wymagania co do przestrzeni montażowej i wykorzystuje opatentowaną konstrukcję zaworu i zbiornika. Przyłączony silnik steruje kierunkiem przepływu cieczy w siłowniku, a zbiorniki dzielone połączone samoczynnym zaworem trójdrogowym zapewniają odciążenie ciśnienia wylotowego, co zwiększa wytrzymałość systemu.

Sam siłownik H-Track zajmuje mniej miejsca niż siłownik hydrauliczny, a przy tym nie wymaga zewnętrznego zbiornika płynu, z którego prowadzone byłyby przewody zasilające płyn do każdego rzędu upraw.

Obudowy siłowników H-Track są całkowicie uszczelnione, odporne na warunki atmosferyczne i korozję, pyłoszczelne i przetestowane statycznie pod kątem stopnia ochrony IP67 w przypadku tymczasowego zanurzenia oraz IP69K w przypadku mycia pod wysokim ciśnieniem. Siłownik zapewnia również możliwość wyboru płynu hydraulicznego o temperaturze do 82°C (180°F). Zespoły są smarowane podczas montażu, dzięki czemu nie wymagają regulacji ani konserwacji po opuszczeniu fabryki i zapewniają stałą wydajność przez cały okres eksploatacji siłownika.

„Nie znaleźliśmy żadnego innego produktu, który robiłby to, co H-Track” — powiedział Graham. „Kluczem do sukcesu jest niezależna komora hydrauliczna. Inni producenci próbują osiągnąć to, co robi zawór nadmiarowy w komorze hydraulicznej, ale nie jest to rozwiązanie tak dobre jak to, co oferuje nam dziś firma Thomson”.

Elektrohydrauliczny siłownik liniowy Thomson H-Track umożliwił firmie Graham Electric wdrożenie kompaktowego, bezprzewodowego, elektrycznego systemu zarządzania głębokością siewu, którego koszty zwracają się już w pierwszym roku eksploatacji.

Elektroniczna kontrola głębokości w czasie pracy

System kontroli głębokości firmy Graham jest połączony z napędzaną podciśnieniowo tarczą wysiewającą, która umieszcza nasiona w glebie. Typowa sadzarka wysiewa do co najmniej 24 rzędów na jeden przejazd z jednym modułem kontroli głębokości, a zatem wymaga jednego siłownika dla każdego rzędu.

Firma Graham dostosowuje moduł kontroli głębokości do potrzeb każdego rolnika. W typowej konfiguracji koła podporowe poruszają się w bruzdach za tarczą wysiewającą. Czujnik ogniwa obciążnikowego monitoruje głębokość koła podporowego i bezprzewodowo przesyła odczyty do oprogramowania sterującego. Algorytm określa, czy koła podporowe poruszają się na zbyt dużej lub zbyt małej wysokości i wysyła sygnał do siłownika, aby odpowiednio zwiększyć lub zmniejszyć siłę docisku. „Jeżeli siłownik elektrohydrauliczny H-Track otrzyma sygnał, że nacisk jest zbyt duży, po prostu go zmniejsza, co sygnalizuje naszym elementom elektronicznym, że należy go zresetować i wraca on do poprzedniego położenia” — powiedział Graham.

System kontroli głębokości firmy Graham Electric dostosowany do wymagań danego rolnika opiera się w dużej mierze na siłowniku H-Track firmy Thomson, który zapewnia kontrolę nad siewnikami.

Każdy siłownik jest połączony z towarzyszącą mu bezprzewodową płytką drukowaną zamontowaną za nim za pomocą zaledwie dwóch przewodów. Oprócz umożliwienia siłownikowi odbierania danych z czujników pozycjonowania monitorujących głębokość, płytka drukowana umożliwia udostępnianie w czasie rzeczywistym aktualnych informacji o stanie na tablicy rozdzielczej, co pozwala na uzyskanie pełnego obrazu przebiegu siewu.

Dzięki systemom kontroli głębokości firmy Graham operatorzy sadzarek mogą monitorować i regulować stan nacisku w każdym siłowniku, co przedstawiają żółte paski po lewej stronie.

„Zwykle jesteśmy plus minus jeden cal (2,54 cm) od punktu nastawy, zmieniając skok siłownika w zakresie od 1,24 do 3,25 cala (3,15–8,26 cm)” — powiedział Graham. „Jeśli rolnicy prowadzą wysiew na tarasach lub mają bardzo luźną glebę, mogą ustawić skok siłownika na wartości zero, a w przypadku bardzo twardej gleby mogą być zmuszeni ustawić go na najwyższej wartości. Jednak sytuacje, gdy wymagany jest pełny skok siłownika, są bardzo rzadkie”.

Największy nacisk, jaki muszą wywierać siłowniki, wynosi zazwyczaj od 50 do 100 funtów (22,68–45,36 kg) dodatkowo do ciężaru 250 funtów (113,4 kg) samej sekcji wysiewającej. Jest to znacznie poniżej dopuszczalnej obciążalności siłowników H-Track wynoszącej 4800 funtów (2177,24 kg).

Firma Graham instaluje system przy minimalnym zakłóceniu pracy istniejących systemów. System ten wykorzystuje 12-woltowy akumulator znajdujący się już w systemie i nie wymaga żadnych dodatkowych systemów obsługi płynów ani przewodów. Mniejsza jest również liczba części mechanicznych, które mogą się zepsuć, przeciekać lub wymagać dodatkowej konserwacji. Sterowanie elektryczne zapewnia płynny ruch liniowy bez instalacji hydraulicznej czy innych drogich elementów. Zapotrzebowanie na moc systemu H-Track jest znacznie mniejsze niż w przypadku pełnego systemu hydraulicznego, ponieważ siłowniki wymagają zasilania tylko wtedy, gdy są w ruchu.

„Komunikacja bezprzewodowa eliminuje wiązki, okablowanie i przewody, które w przeciwnym razie byłyby konieczne, dzięki czemu możemy osiągnąć jeszcze większą prostotę” — powiedział Graham.

Zbieranie plonów

Graham ocenił, że przejście od sprężyn na elektryczną kontrolę głębokości siewu poprawi plony o co najmniej 5 procent. Obliczył, że rolnik, który uzyskuje 200 buszli (ok. 7 m³) kukurydzy z akra, powinien spodziewać się wzrostu o 5–6 buszli (0,18–0,21 m³), co przyniosłoby 18 dolarów na akr (0,40 ha) lub 18 000 dolarów na tysiąc akrów (40,47 ha) w pierwszym roku — to znacznie więcej niż koszt przeprowadzenia zmiany. Korzyści te narastają z każdym rokiem wraz z niższymi kosztami i prostotą wdrożenia bezprzewodowych funkcji siłownika Thomson H-Track, a także większą wartością odsprzedaży.

„System H-Track z niezależną komorą hydrauliczną stanowi podstawę całego produktu” — dodał Graham. „Gdy już mieliśmy ten komponent, mogliśmy dokończyć nasz projekt i przekształcić go w produkt komercyjny, który sprzedajemy od dwóch lat. Bez korzyści płynących z zastosowania siłownika elektrohydraulicznego cały produkt byłby zupełnie inny”.

Graham i jego zespół zajmują się obecnie innymi zagadnieniami związanymi z automatyzacją siewu, w tym takimi, w których wykorzystywane są siłowniki elektrohydrauliczne, a także tymi, w których stosowane są tradycyjne siłowniki elektryczne — a wszystkie z nich są bezprzewodowe.

Rolnicy korzystający z sadzarek wielorzędowych (po lewej), w których zastosowano system kontroli głębokości firmy Graham z siłownikami elektrohydraulicznymi firmy Thomson (po prawej), osiągnęli poprawę plonów i zwrot z inwestycji w okresie krótszym niż rok.