Gdy projektanci siłowników elektromechanicznych zaczęli integrować elektronikę wewnątrz obudów, zyskali przewagę w zakresie kontroli i wydajności, co otworzyło drzwi do zastosowań, które przez długi czas były domeną wyłącznie siłowników hydraulicznych. Ta sama elektronika, w połączeniu z niedawno zdobytym doświadczeniem w użyciu siłowników elektrycznych w nowych zastosowaniach, umożliwia obecnie strategię projektowania modułowego, która ułatwia dostosowanie siłowników elektrycznych, jeszcze bardziej zwiększając ich przewagę nad hydrauliką.

Modułowość wkracza w kontrolę ruchu

Podejście oparte na projektowaniu modułowym jest powszechne w wielu innych dziedzinach. Przykładowo, na rynku urządzeń do pielęgnacji trawników i ogrodów niektóre kosiarki żyłkowe są wyposażone w podstawowy uchwyt, silnik i złącze, do którego użytkownik może podłączyć dmuchawę do liści, podkaszarkę, glebogryzarkę lub zwykłą kosiarkę. W branży elektronicznej platforma aplikacji Apple przyczyniła się do powstania tysięcy nowych rozwiązań zwiększających produktywność i dostarczających rozrywkę. Producenci siłowników elektrycznych zapewniają teraz tę samą wymienną funkcjonalność, dając projektantom maszyn jeszcze więcej powodów do rezygnacji z hydrauliki.

Dodanie elektroniki do siłowników elektromechanicznych stanowiło przełom w modułowości, otwierając drzwi do niezliczonej liczby opcji oprogramowania, które umożliwiają sterowanie, analizę, diagnostykę i wiele innych opcji, na które nie można liczyć w przypadku hydrauliki. Dzięki tej inteligencji, w połączeniu z innymi konfigurowalnymi komponentami, takimi jak adaptery i wiązki przewodów, dodawanie akcesoriów, sprzętu i oprogramowania staje się łatwiejsze i znacznie tańsze. Trzy nowsze przykłady modułów, które można łatwo dodać do głównego siłownika elektrycznego, to moduły zapewniające sprzężenie zwrotne w odpowiedzi na siłę, tłumienie obciążenia oraz ręczne zezwalanie i wymuszanie.

Dodawanie sprzężenia zwrotnego w odpowiedzi na siłę

Wiedza o tym, jakiemu obciążeniu poddawany jest siłownik, jest istotna dla użytkowników z wielu powodów, w tym ze względu na kontrolę i konserwację. Dodanie do układu hydraulicznego sprzężenia zwrotnego w odpowiedzi na siłę jest możliwe, ale skomplikowane. Projektowanie technologii hydraulicznych jest bardzo dojrzałe, a zmiany wymagałyby przeprojektowania wielu komponentów, co byłoby istotne tylko w bezpośrednim zastosowaniu. Bez elektroniki projektanci systemów zmuszeni są korzystać z mniej zaawansowanych technik pomiarowych, takich jak obliczanie ciśnienia na podstawie zmian przepływu prądu w pompie.

Dodanie sprzężenia zwrotnego w odpowiedzi na siłę do konwencjonalnego siłownika elektromechanicznego również stanowi wyzwanie. Tego typu funkcjonalność zazwyczaj wymaga również całkowitego przeprojektowania siłownika. Producent może zacząć od istniejącej już konstrukcji, ale musi zwykle zmienić jej rozmiary lub kształty, albo wprowadzić inne modyfikacje. Choć projektanci uzyskują w efekcie rozwiązanie niestandardowe, dotarcie do niego jest trudne, komponenty mogą być droższe, a rozwiązania prawdopodobnie nie da się łatwo dostosować do innych zastosowań.

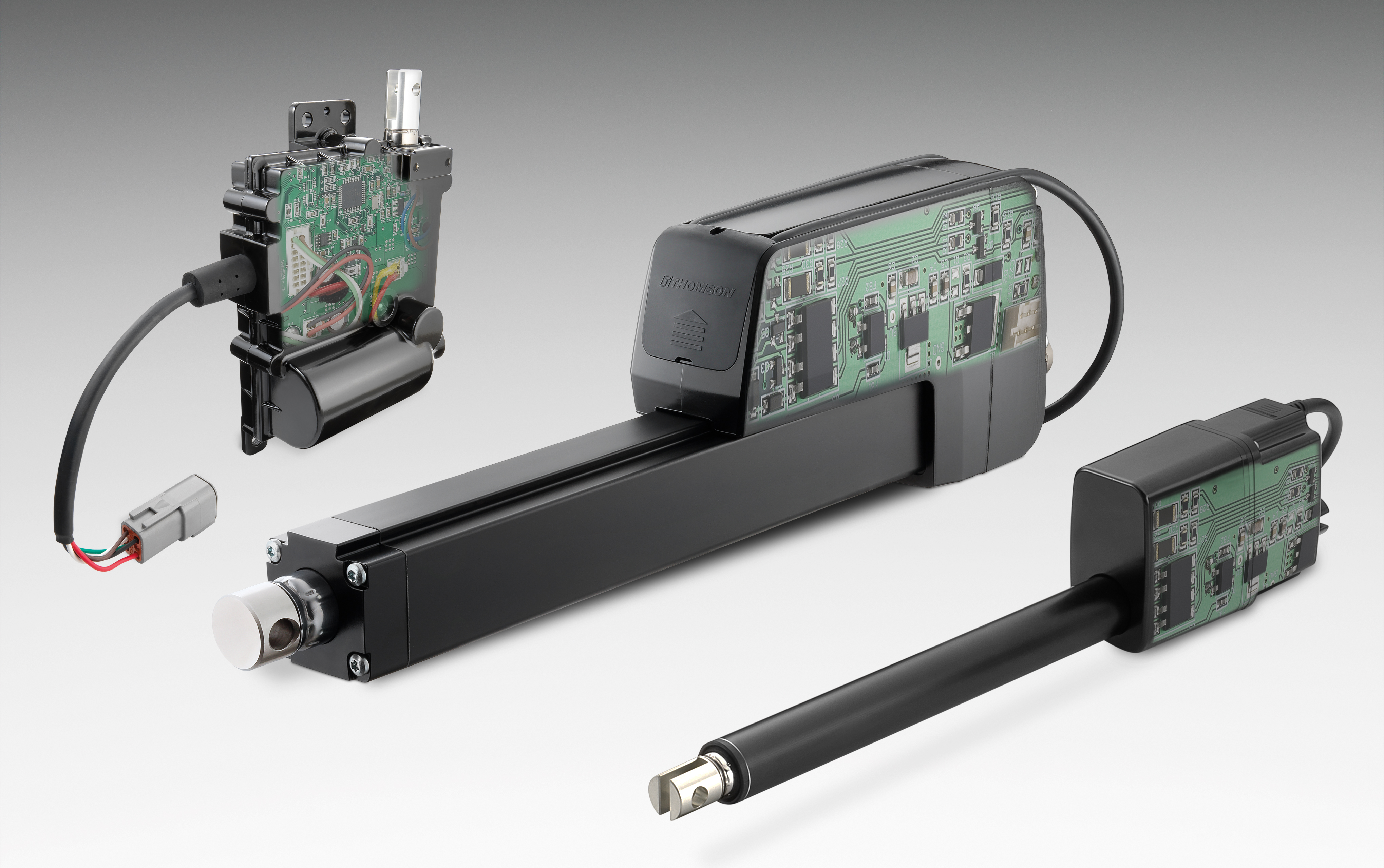

Projektowanie z myślą o przyszłych adaptacjach jest o wiele łatwiejsze dzięki inteligentnemu siłownikowi. Około 80 procent technologii inteligentnego siłownika to technologia podstawowa, która może być taka sama w wielu zastosowaniach. (Ilustracja 1) Czołowi producenci projektują tę podstawową technologię niezależnie od funkcji sprzężenia zwrotnego w odpowiedzi na siłę, wykorzystując urządzenie takie jak czujnik tensometryczny, które jest bardziej reprezentatywną miarą ciśnienia niż np. poleganie na poborze prądu z silnika. Podłączenie czujnika tensometrycznego to po prostu kwestia połączenia kilku przewodów pomiędzy siłownikiem a układem sterowania, zamiast dodawania skomplikowanych podzespołów w celu pomiaru ciśnienia w układzie hydraulicznym.

Ilustracja 1. Dzięki inteligentnym siłownikom elektrycznym, zamiast tracić cenny czas na okablowanie, instalację i testowanie, można od razu korzystać z funkcji sterowania plug-and-play, takich jak siłowe sprzężenie zwrotne. (Ilustracja dzięki uprzejmości Thomson Industries, Inc.).

Tłumienie obciążenia

Ta sama podstawowa technologia pozostaje niezmieniona, gdy jest stosowana do tłumienia obciążeń. Od dawna domeną hydrauliki jest wytrzymywanie obciążeń udarowych. Nieściśliwość płynu hydraulicznego pomaga amortyzować wstrząsy i zapobiega uszkodzeniom pozostałych podzespołów układu spowodowanym przez drgania. Na szczęście obecnie możliwe jest dodanie takiego tłumika do siłownika elektrycznego bez konieczności zmiany zasadniczej struktury.

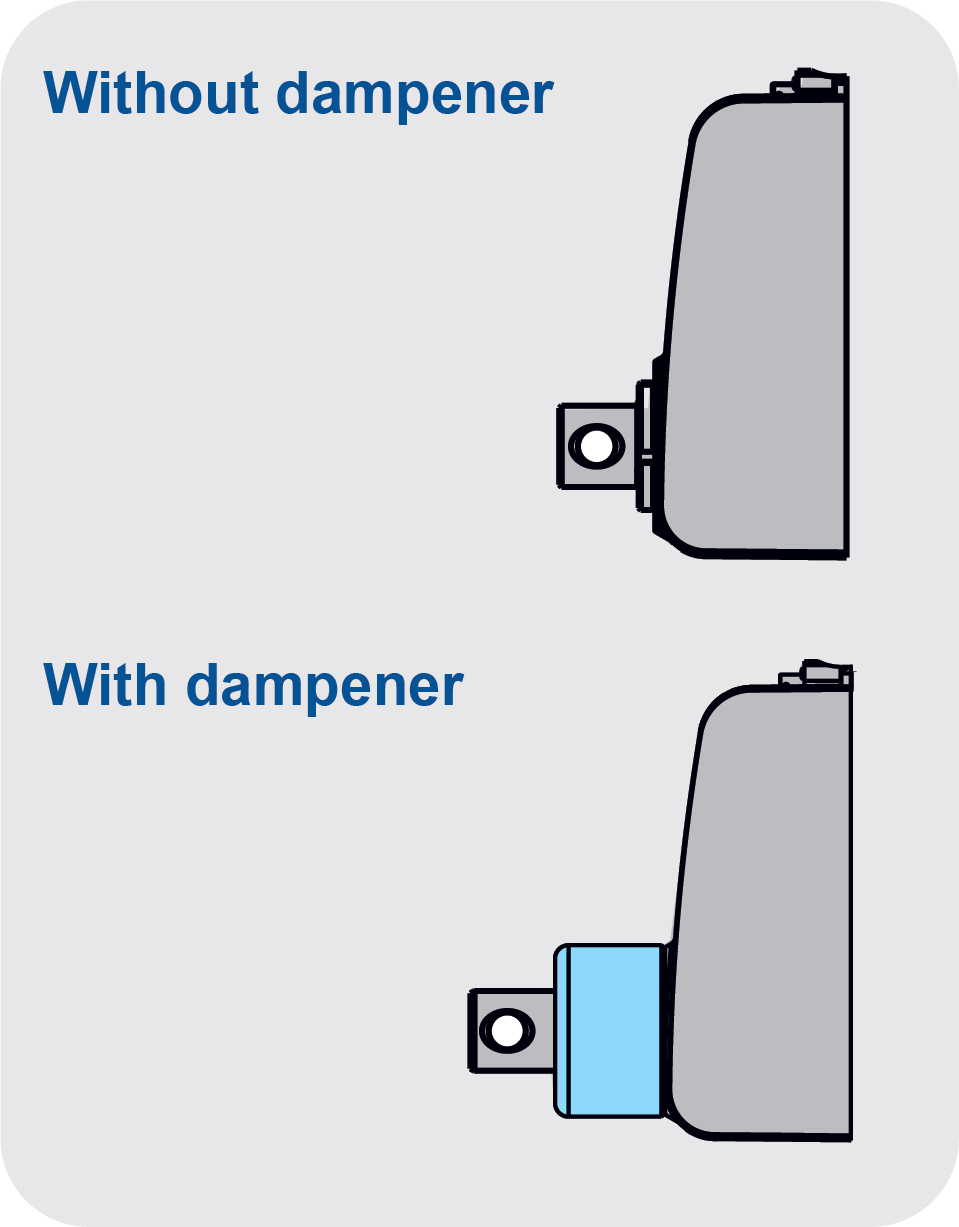

Tłumik można przymocować do adaptera z tyłu siłownika, co zwiększa całkowitą długość i wagę elementu. (Ilustracja 2). Ten rodzaj adaptacji obejmuje podkładki amortyzujące, które elastycznie odkształcają się i rozpraszają energię na drodze obciążenia siłownika. Gdy rura przedłużająca siłownika zostanie uderzona obciążeniem udarowym, przymocowany do niej tłumik rozciąga się lub ściska, zależnie od kierunku siły obciążenia udarowego, a następnie powraca do swojego pierwotnego położenia.

Ilustracja 2. Element tłumiący montowany jest pomiędzy tylnym adapterem a obudową i umożliwia siłownikowi pochłanianie obciążeń udarowych. (Ilustracja dzięki uprzejmości Thomson Industries, Inc.).

Skok amortyzatora zależy przede wszystkim od siły uderzenia, ale ma tu również wpływ wielkość obciążenia, temperatura, prędkość obciążenia udarowego i pozycja montażu. Adapter tłumiący zapobiega oddziaływaniu dodatnich i ujemnych obciążeń udarowych na pozostałe elementy mechaniczne zespołu oporowego, w tym nakrętkę kulową, kulową śrubę pociągową i łożyska oporowe. Wydłuża żywotność siłownika, eliminując obciążenia udarowe, co zwykle stanowi o przewadze układów hydraulicznych w wielu zastosowaniach.

Ręczne sterowanie i zwalnianie hamulca

Jeśli podstawowa technologia obejmuje silnik bezszczotkowy, co jest coraz częściej spotykane w siłownikach, standardowo może pozwalać na ręczne sterowanie i zwalnianie hamulca, co przekłada się na bezpieczeństwo, łatwość konserwacji i oszczędność energii w porównaniu z rozwiązaniami hydraulicznymi.

Moduł ręcznego zwalniania hamulca umożliwia operatorom ręczne przesuwanie podzespołów maszyny, gdy utkną, zostaną uszkodzone lub wystąpią inne problemy. Moduł ten umożliwia maszynie poruszanie się pod wpływem obciążenia i/lub grawitacji, zapewniając prąd regeneracyjny do źródła zasilania lub akumulatora, co pomaga kontrolować ruch. (Ilustracja 3).

Ilustracja 3. W sytuacjach gdy element maszyny zablokuje się, zepsuje lub znajdzie się w niedogodnej pozycji, siłownik elektryczny można ręcznie przesunąć do pozycji umożliwiającej użytkownikowi dostęp w celach serwisowych. Opcja ręcznego zwalniania hamulca rozłącza hamulec postojowy, dzięki czemu rura przedłużająca może się wysuwać lub chować pod obciążeniem, wspomagana siłą grawitacji, do żądanej pozycji. (Ilustracja dzięki uprzejmości Thomson Industries, Inc.).

Opcje te można łatwo dodać do siłownika wykorzystującego silnik bezszczotkowy i zaprojektowanego z myślą o możliwości adaptacji. Uzyskanie takich korzyści w układach hydraulicznych jest bardzo trudne, a często wręcz niemożliwe. Układy hydrauliczne muszą być zawsze włączone i nieustannie zużywają energię. Nie ma możliwości ich wyłączenia w celu przeprowadzenia konserwacji bez obniżenia wydajności aplikacji.

Życie w świecie modułowym

W świecie modułowym projektanci wybierają dodatki dostosowane do swoich zastosowań, tak jak robią to obecnie w przypadku wielu innych typów komponentów. Wybierają część, napięcie, obciążenie i skok, aby określić podstawowe potrzeby układu napędowego, a następnie wybierają pozostałe opcje, takie jak warunki środowiskowe, a także wymagania dotyczące sterowania i instalacji elektrycznej, jako dodatki. Przydatne dodatki mogą również obejmować siłowe sprzężenie zwrotne, tłumienie obciążenia i opcje hamowania/sterowania ręcznego, o których wspomniano powyżej, w zależności od akcesoriów oferowanych przez danego producenta.

W prawdziwie modułowym świecie możliwość projektowania akcesoriów dla wspólnej platformy technologicznej, a nie od podstaw, sprzyja tworzeniu nowych, wcześniej niewyobrażalnych funkcjonalności. Takie podejście odpowiada także producentom siłowników elektrycznych. Nieustannie przekraczają granice, aby dostarczać nową jakość i bardziej wydajne rozwiązania, badając nowe technologie silników, alternatywne technologie śrub i wiele innych.

Choć prawa fizyki podpowiadają, że siłowniki będą mogły przenosić większe obciążenia po zwiększeniu rozmiaru śruby i silnika, ostatecznym wyzwaniem jest uzyskanie maksymalnej wydajności w tej samej lub mniejszej obudowie. Jednym ze sposobów stawienia czoła temu wyzwaniu jest wykorzystanie możliwości modułowej konstrukcji. Zastępując rozległe układy hydrauliczne siłownikami elektrycznymi, prawdopodobnie najwięcej można zyskać, stosując dodatki