Lorsque les concepteurs de machines doivent traduire le couple moteur en poussée linéaire, ils utilisent souvent un moteur pas à pas avec une vis de commande et un écrou intégrés. Connu sous le nom d'actionneur linéaire à moteur pas à pas (SMLA), cette configuration peut apporter contrôle précis, fiabilité et polyvalence le long d'une trajectoire linéaire, mais s'il existe un risque, même minime, de petit moment ou de charge latérale, il sera nécessaire d'ajouter un guidage linéaire supplémentaire. Un mécanisme de guidage bien conçu peut empêcher tout blocage, flexion, flambage ou autre dysfonctionnement que la charge latérale pourrait introduire.

À première vue, l'ajout d'un guidage à un SMLA semble si facile qu'il peut être tentant pour les ingénieurs expérimentés de le concevoir eux-mêmes, mais compte tenu de la complexité des calculs pouvant être impliqués, même pour les plus petites applications, la stratégie du bricolage risque de ne pas valoir le coup. Déterminer ce qui convient à une application nécessite une réflexion approfondie sur le profil du mouvement, le temps et le budget disponibles, les considérations spatiales, l'intégration et le support.

Pourquoi des SMLA

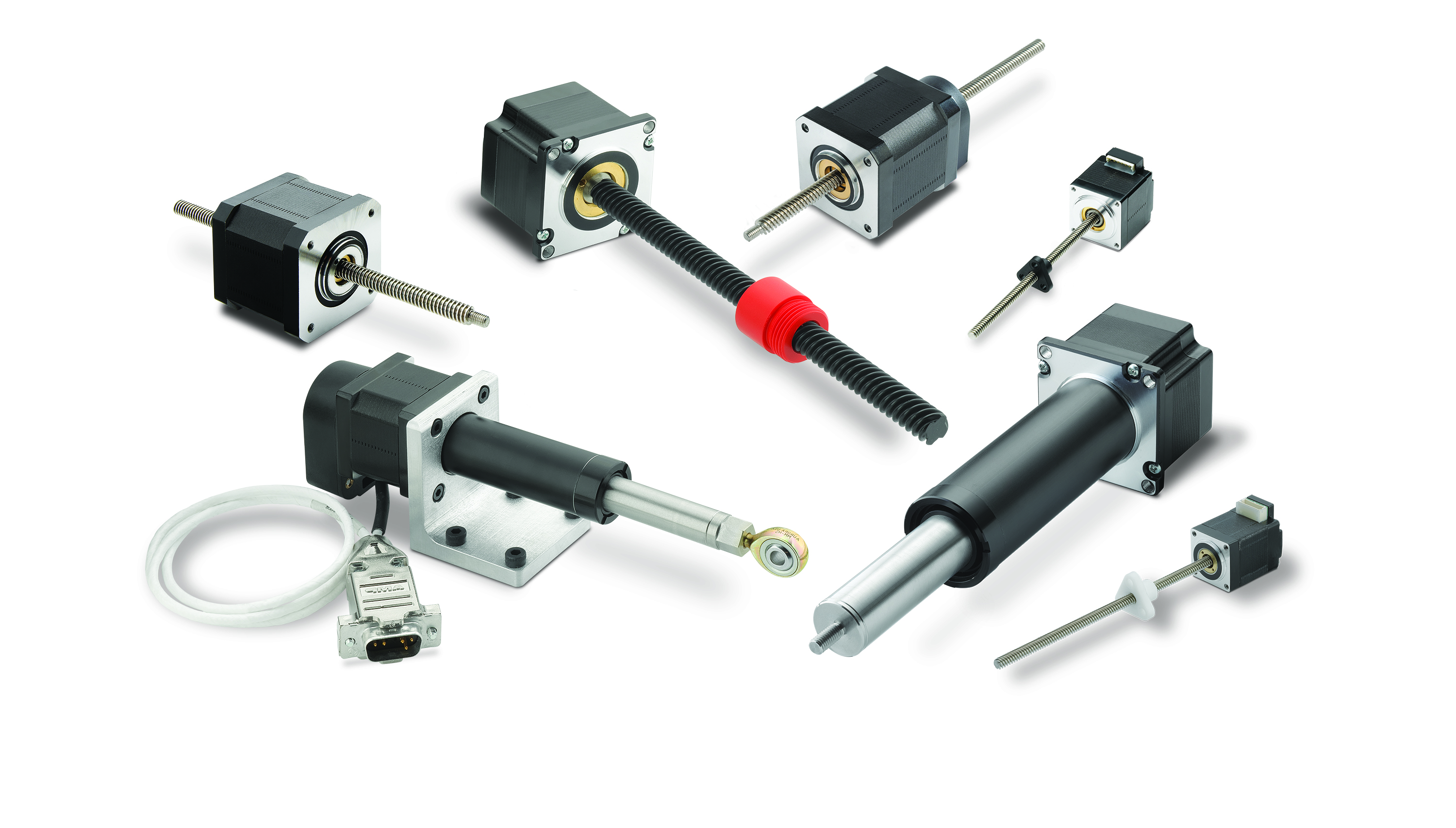

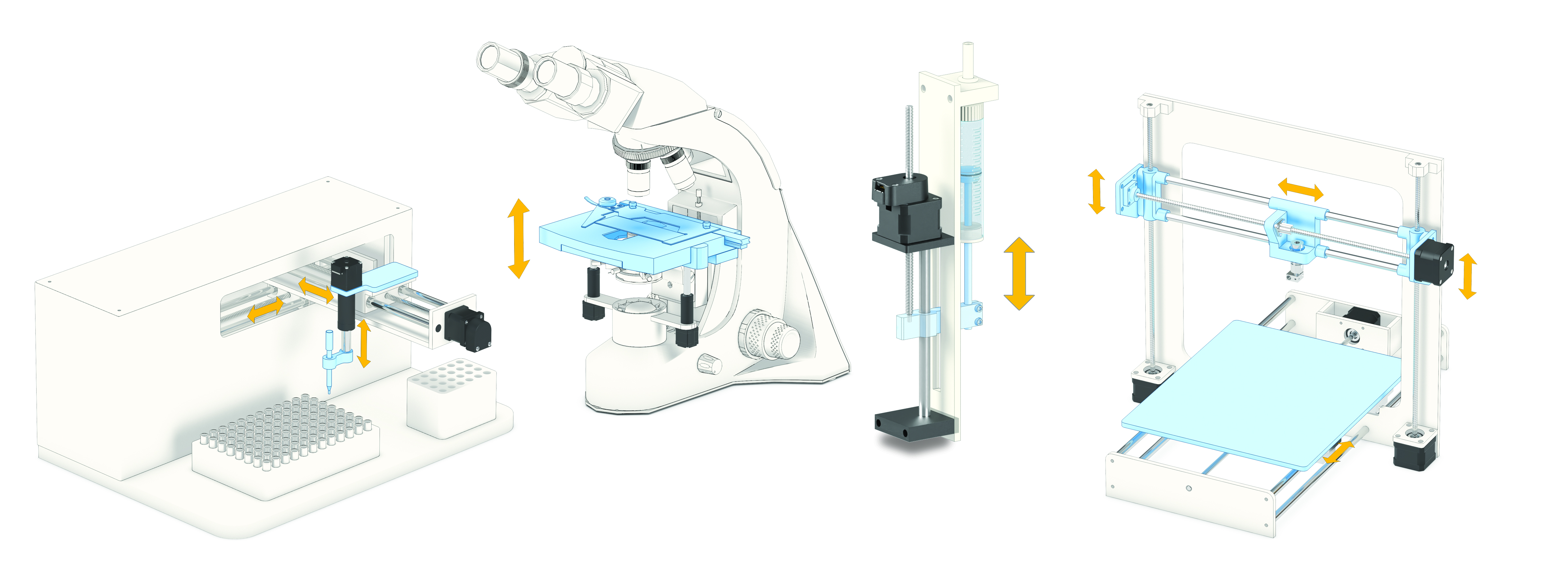

Un SMLA se compose généralement d'un moteur pas à pas et d'une vis de commande intégrée qui déplace une charge en un mouvement linéaire de va-et-vient. Les SMLA sont des bêtes de somme très fiables et économiques, qui pilotent de nombreuses applications dans lesquelles un arrêt et un démarrage précis et une programmabilité élevée sont souhaités, comme les réglages d'une platine de microscope, le mouvement d'une tête d'imprimante 3D et le pipetage. (Figure 1)

Figure 1. En haut : tous les SMLA disposent d'un moteur pas à pas, d'une vis de commande intégrée et d'un écrou, mais ils diffèrent selon qu'ils traduisent le mouvement en faisant tourner la vis de commande, l'écrou ou la vis de commande qui entraîne une tige de type vérin traditionnel. En bas : les applications idéales pour les SMLA incluent (de gauche à droite) le pipetage, les réglages d'une platine de microscope, le pompage de fluides et l'impression 3D. Images reproduites avec l'autorisation de Thomson Industries, Inc.

La nécessité du guidage

Un SMLA fournit une poussée le long d'un axe linéaire, mais il ne peut pas tolérer de charge latérale. Une charge indésirable perpendiculaire à cet axe peut résulter de l'un des facteurs suivants :

- Force d'un moment de flexion découlant de charges mal alignées.

- Charges de vibrations et de chocs, notamment dans des environnements présentant des impacts mécaniques ou des oscillations.

- Différences de dilatation thermique entre les composants.

- Gravité.

De telles forces, indépendamment les unes des autres ou associées, peuvent user ou déformer les composants. Elles peuvent provoquer des flexions et des flambages, des défaillances prématurées et une augmentation des contraintes sur les roulements ou les écrous et filetages des vis de commande. Le mauvais alignement, l'augmentation des frottements et la fatigue des matériaux contribuent également à la dégradation des performances globales et à la réduction de la durée de vie du système.

Pour éviter l'impact négatif des charges de moment ou latérales, il faut des guidages supplémentaires en guise de protection contre les forces externes impactant le mouvement linéaire de la charge. Le guidage implique souvent le déploiement de rails et de roulements ronds ou carrés supplémentaires à l'extérieur de la vis de commande. Le défi pour l'utilisateur ou l'équipementier consiste à déterminer le guidage le plus robuste, dans le plus petit espace et pour le moindre coût.

Ajout du guidage

Plus la charge est importante et plus la vitesse est élevée, plus il est compliqué d'ajouter un guidage de manière optimale. Les étapes suivantes sont impliquées :

- Évaluation des paramètres d'espace, de budget et de livraison.

- Détermination du meilleur type de rail (rond, carré ou autre mécanisme de guidage).

- Réalisation des calculs d'optimisation, ce qui peut prendre plusieurs jours.

- Mise en œuvre de la conception finale en CAO.

- Montage.

- Essais.

Parfois, il est possible d'assembler un système de mouvement linéaire compact à partir de composants disponibles dans le commerce, en intégrant des rails de poussée et de guidage dans une seule unité à petite échelle. Toutefois, un degré d'expertise supplémentaire est généralement nécessaire pour arriver à la solution optimale. Les concepteurs de machines doivent choisir entre assembler un système de mouvement linéaire par leurs propres moyens, avec des risques potentiellement inconnus, ou s'appuyer sur un fabricant de contrôle de mouvement possédant des décennies d'expertise en matière d'application, pour créer une solution précisément configurée, très souvent disponible avec des composants standard.

Bricolage ?

Concevoir soi-même un système de mouvement linéaire compact peut donner lieu à une solution plus personnalisée à moindre coût et peut induire des économies d'échelle dans les applications à volume élevé, mais il existe également de nombreux inconvénients potentiels.

Les concepteurs de machines qui ne disposent pas d'une grande expérience dans la conception de systèmes risquent de pêcher par excès de prudence et de compliquer inutilement les choses. Même s'ils peuvent ainsi limiter les risques, cela fait généralement augmenter également la complexité. Par exemple, surdimensionner les rails ajouterait plus de support, mais cela augmenterait également les coûts et occuperait davantage d'espace. Il n'est pas rare que des projets d'ingénierie échouent lors de leur première itération, ce qui peut impliquer de revenir à la case départ, ce qui faire grimper les coûts et accroît les retards.

De nombreux projets de bricolage, si ce n'est la majorité, intègrent des composants de différents fournisseurs, qui sont moins susceptibles de fonctionner ensemble de manière optimale. En cas de problème, il est possible que les fournisseurs de composants se renvoient la balle. De même, la maintenance et le support peuvent poser problème, surtout si l'équipe de conception interne d'origine n'est plus disponible pour terminer le projet.

S'associer pour réussir

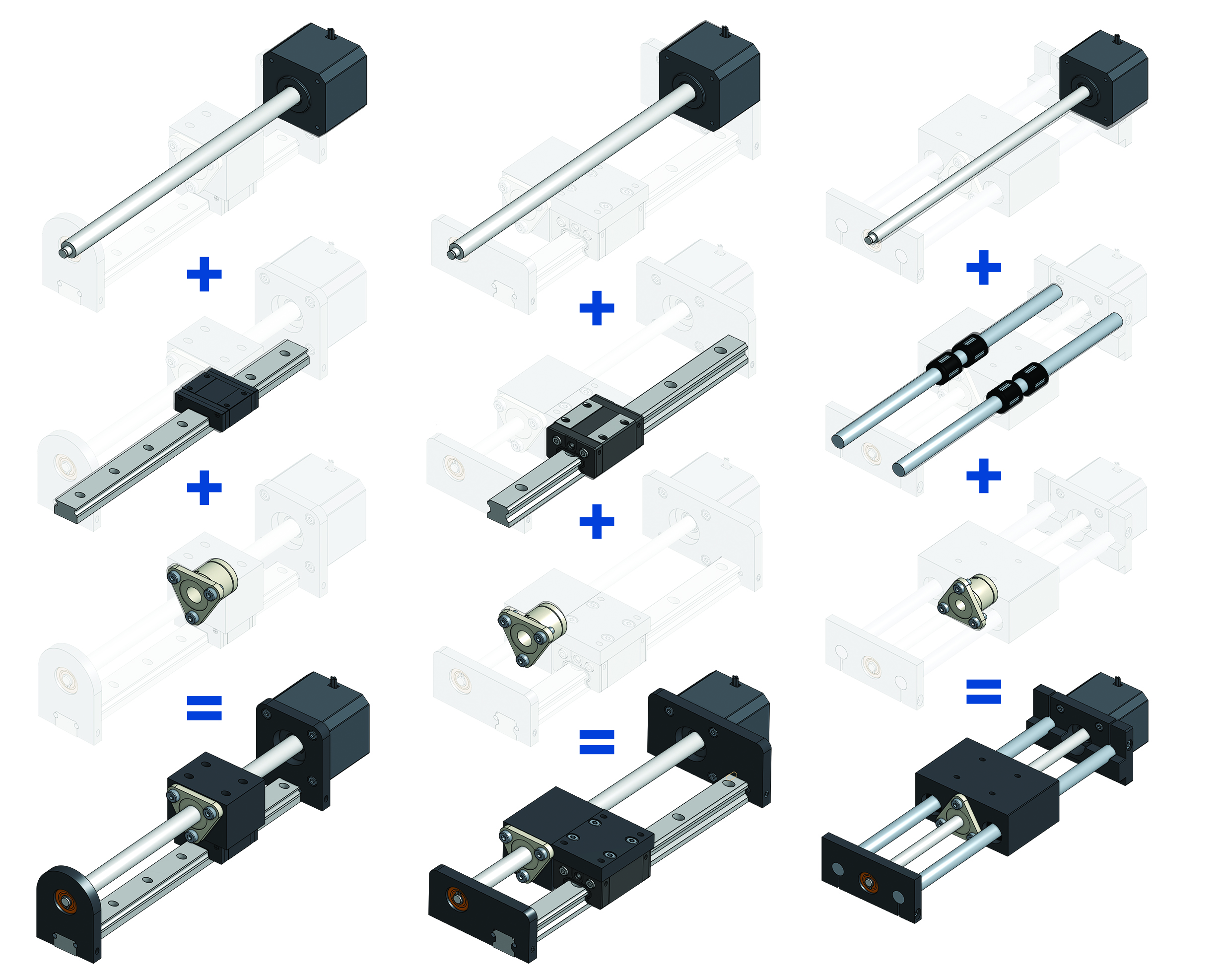

Travailler avec un fournisseur capable de configurer l'ensemble « parfait » de composants standard ou légèrement modifiés permettra d'éviter ces problèmes. Les fournisseurs sont davantage susceptibles d'avoir une grande expérience de la personnalisation de systèmes de mouvement linéaire pour diverses applications. Les fournisseurs peuvent avoir développé des spécifications de configuration, des modèles CAO et des outils en ligne qui facilitent le processus, ou encore des outils physiques qui leur permettent d'usiner des pièces plus efficacement. Les fournisseurs peuvent également disposer de modules pré-testés qui peuvent être facilement adaptés, sans personnalisation majeure. (Figure 2) La modularité permet aux fournisseurs de proposer des produits standard précisément configurés sans le coût supplémentaire normalement associé aux produits personnalisés.

Figure 2. Les ingénieurs du mouvement disposent d'innombrables options de configuration standard pour ajouter des guidages à un SMLA. En fonction des exigences de l'application et des considérations de montage et d'espace, ils peuvent par exemple utiliser un rail profilé et une vis de commande positionnés verticalement (à gauche) ou horizontalement (au milieu). Ils peuvent également utiliser des rails ronds sur les côtés opposés de la vis de commande (à droite) pour permettre de résister à des moments plus élevés. Image reproduite avec l'autorisation de Thomson Industries, Inc.

Les fournisseurs assument également la responsabilité du fonctionnement du produit, généralement en émettant des garanties. Si l'intégration est effectuée en usine, le concepteur peut avoir davantage confiance dans le fait qu'il n'y aura pas de discordances entre les composants. Les fournisseurs ont également l'expérience nécessaire pour utiliser au maximum un espace minimal, produisant ainsi un système de mouvement linéaire plus compact. Certains fournisseurs proposent des services de personnalisation gratuitement. Ces avantages et capacités offerts par les fournisseurs permettent de gagner du temps, des maux de tête et de la maintenance, mais aussi d'obtenir une solution plus rapide et, surtout, un coût total de possession inférieur.

Le choix de la sécurité

Si vous devez personnaliser un projet de système de mouvement linéaire à volume élevé, que vous disposez du temps et de l'expertise nécessaire et que vous pouvez tolérer certains risques, vous pourrez peut-être réduire le coût d'un système guidé en le fabriquant vous-même. Dans le cas contraire, travailler avec l'équipe d'ingénierie d'un fournisseur expérimenté pour assembler un système de mouvement linéaire compact et précisément configuré à partir de composants standard pour votre application peut vous permettre d'obtenir le produit optimisé dont vous avez besoin plus rapidement, avec moins de risques.

Même si les coûts à court terme et à la charge du client peuvent être plus élevés, lorsque vous prenez en compte tous les facteurs, travailler avec un fournisseur de mouvement linéaire expérimenté se traduit par une solution de meilleure qualité et plus rapide, qui offre un retour sur investissement maximal.