Les concepteurs de systèmes de mouvement préfèrent souvent les vis à billes aux vis-mères pour, entre autres, leur capacité à travailler constamment à haute vitesse. Toutefois, les vis à billes ont leurs propres limites en termes de vitesse et la connaissance de ces limites vous aidera à optimiser les performances des ensembles de vis à billes dans des applications allant des petites pompes de laboratoire aux grands portiques et aux machines hautes performances.

Principes de base des vis à billes

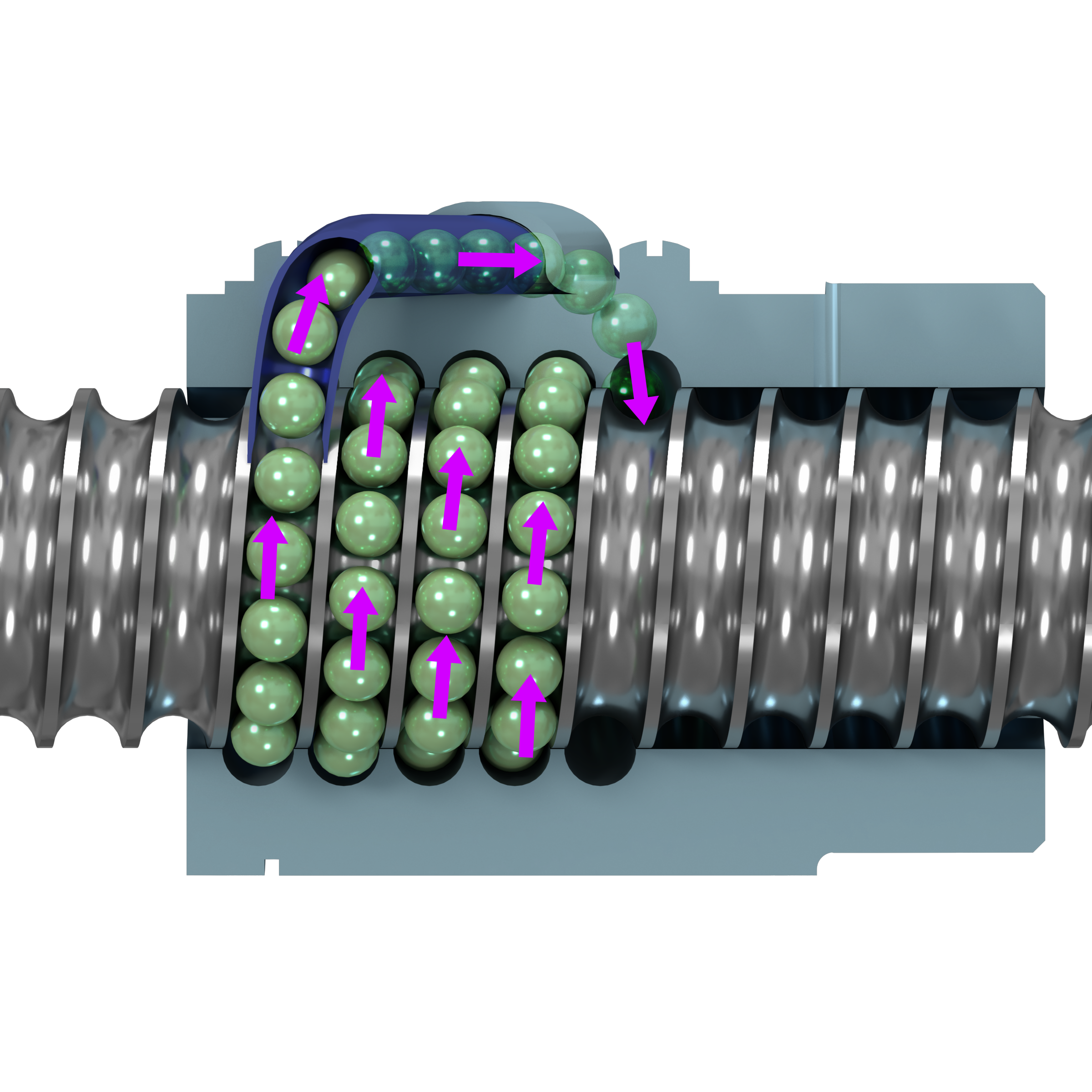

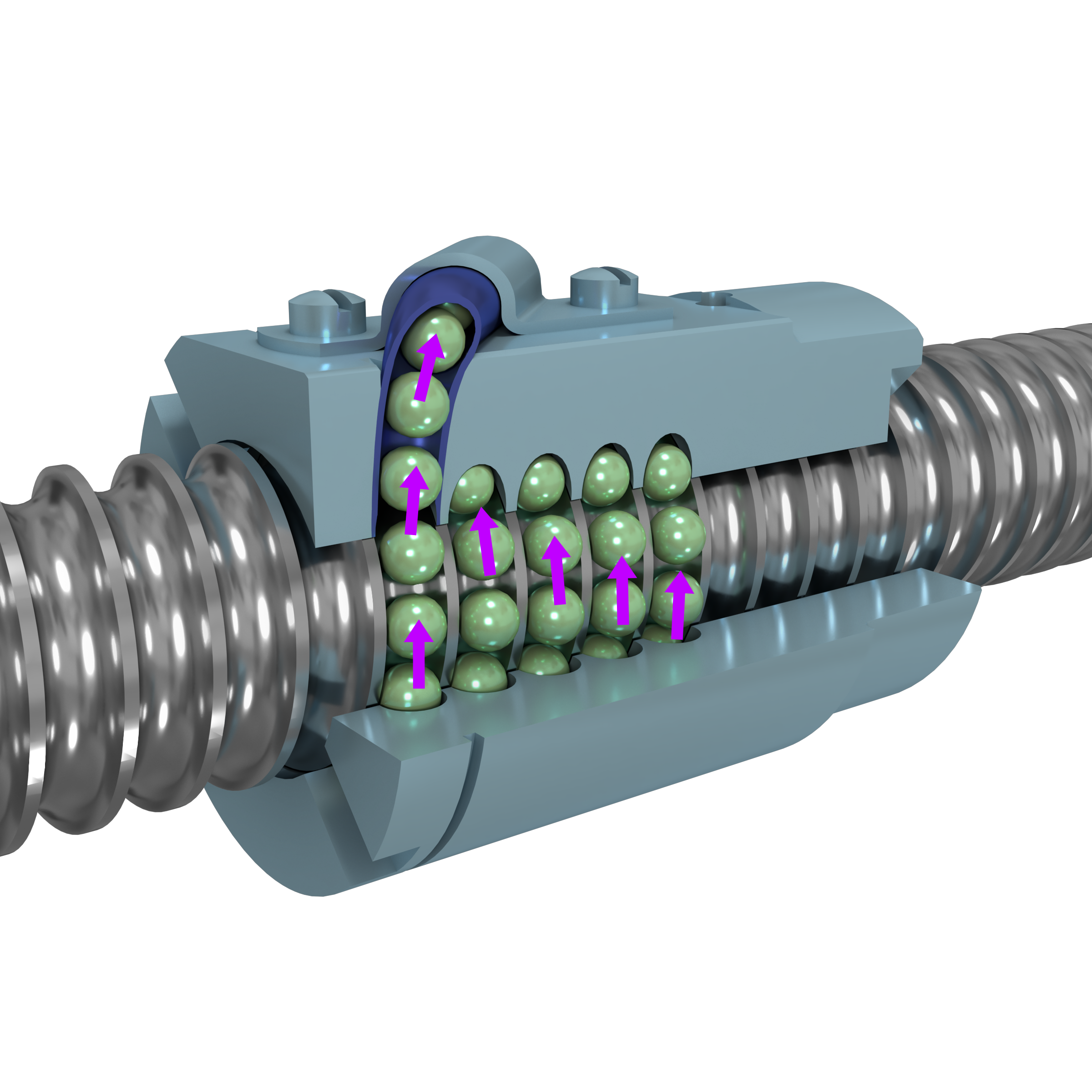

Un ensemble de vis à billes se compose d'une vis et d'un écrou avec des roulements à recirculation de billes. La liaison entre la vis et l'écrou est assurée par des roulements dont les billes circulent dans les formes sphériques correspondantes de l'écrou et de l'arbre de la vis. Cette solution permet de répartir les forces sur plusieurs roulements et donc d'obtenir une charge par bille relativement faible et un coefficient de friction réduit qui contribue à la capacité de fonctionnement à haute vitesse (Figure 1).

Figure 1. Les vis à billes ont un faible coefficient de friction dû au fait que la charge est répartie sur une multitude de roulements dont les billes recirculent pendant la rotation de l'arbre.

La vis et l'écrou ont généralement des limites de régime maximal spécifiques, ce qui impose de faire attention aux deux lors du choix de l'ensemble de vis à billes le plus efficace.

Caractéristiques de conception des vis à billes limitant le régime maximal

Les caractéristiques de conception des arbres de vis qui impactent le plus le régime maximal sont le montage en bout, le pas de vis et le diamètre de vis.

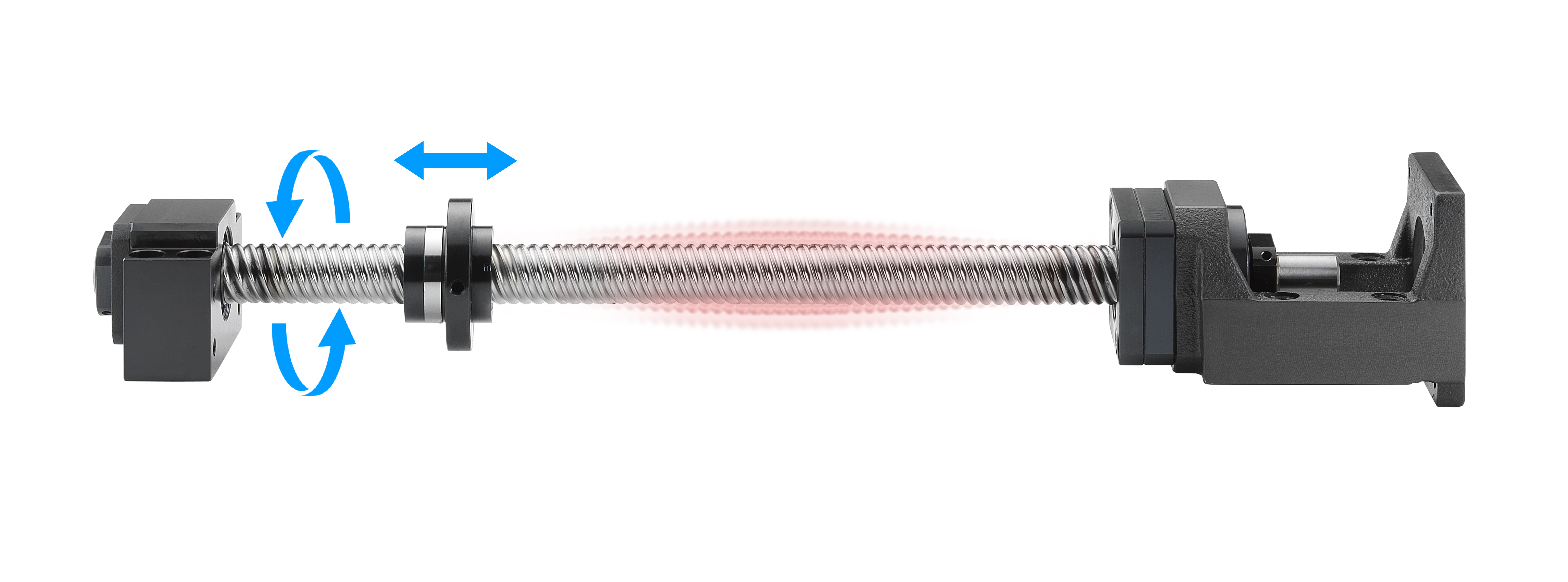

Chaque vis à billes possède une fréquence naturelle à laquelle elle vibre excessivement, appelée « vitesse critique ». Lorsque la vitesse de l'application coïncide avec la vitesse critique, la vis vibre en harmonie (Figure 2). Les déséquilibres inhérents à la vis résonnent alors avec elle, ce qui entraîne une flexion, une courbure et des vibrations excessives puis, à terme, une défaillance.

Figure 2. L'arbre de la vis peut vibrer à haut régime.

Montage en bout

Les options de montage sont les suivantes : fixation à une extrémité dans une butée, soutien aux deux extrémités dans des paliers flottants, fixation à une extrémité et soutien à l'autre dans un palier flottant, ou fixation aux deux extrémités dans des butées. Les vitesses maximales peuvent être atteintes lorsque les vis à billes sont fixées aux deux extrémités. Les extrémités fixes résistent aux moments de flexion de sorte que la vis à billes essaie de rester perpendiculaire aux plans des paliers-supports.

Une fixation aux deux extrémités peut toutefois être une solution plus coûteuse et difficile à mettre en œuvre que les autres options de montage. Dans le cas d'une fixation aux deux extrémités, la distance entre les blocs de support n'est pas réglable, ce qui peut compliquer l'alignement des trous de montage.

Pas de vis

Des pas plus grands augmentent la vitesse linéaire en permettant un déplacement plus rapide de l'écrou le long de la vis à vitesse d'entrée constante. Lorsque l'on compare deux vis avec des pas différents à une vitesse linéaire constante, le pas plus élevé diminue la vitesse d'entrée du moteur. Les pas élevés demandent toutefois un couple supérieur pour faire tourner les vis.

Diamètre de vis

Les vis de grand diamètre augmentent la capacité de charge et le régime maximal nominal. Les vis longues de petit diamètre auront un régime inférieur. À pas égal, la vis de grand diamètre a une vitesse nominale plus élevée.

L'écrou à billes intègre une fonction de limitation du régime maximal

Le régime maximal de l'écrou à billes est limité par la vitesse des roulements à billes circulant dans l'écrou à billes. Le dépassement du régime maximal de l'écrou à billes peut entraîner des dommages permanents aux composants de recirculation des billes. Les roulements à billes peuvent se détacher ou bloquer le système de retour, ce qui peut entraîner une défaillance complète de l'unité.

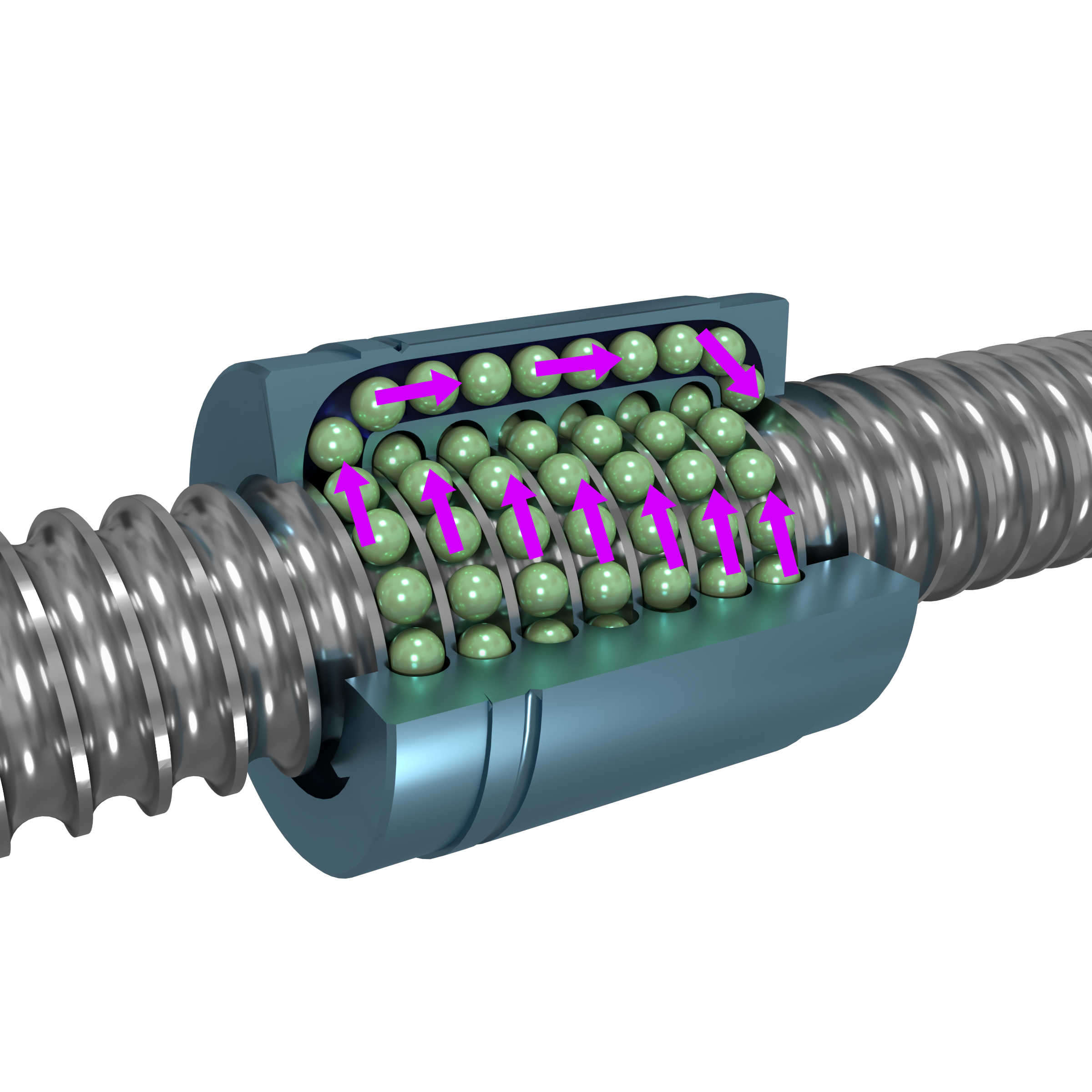

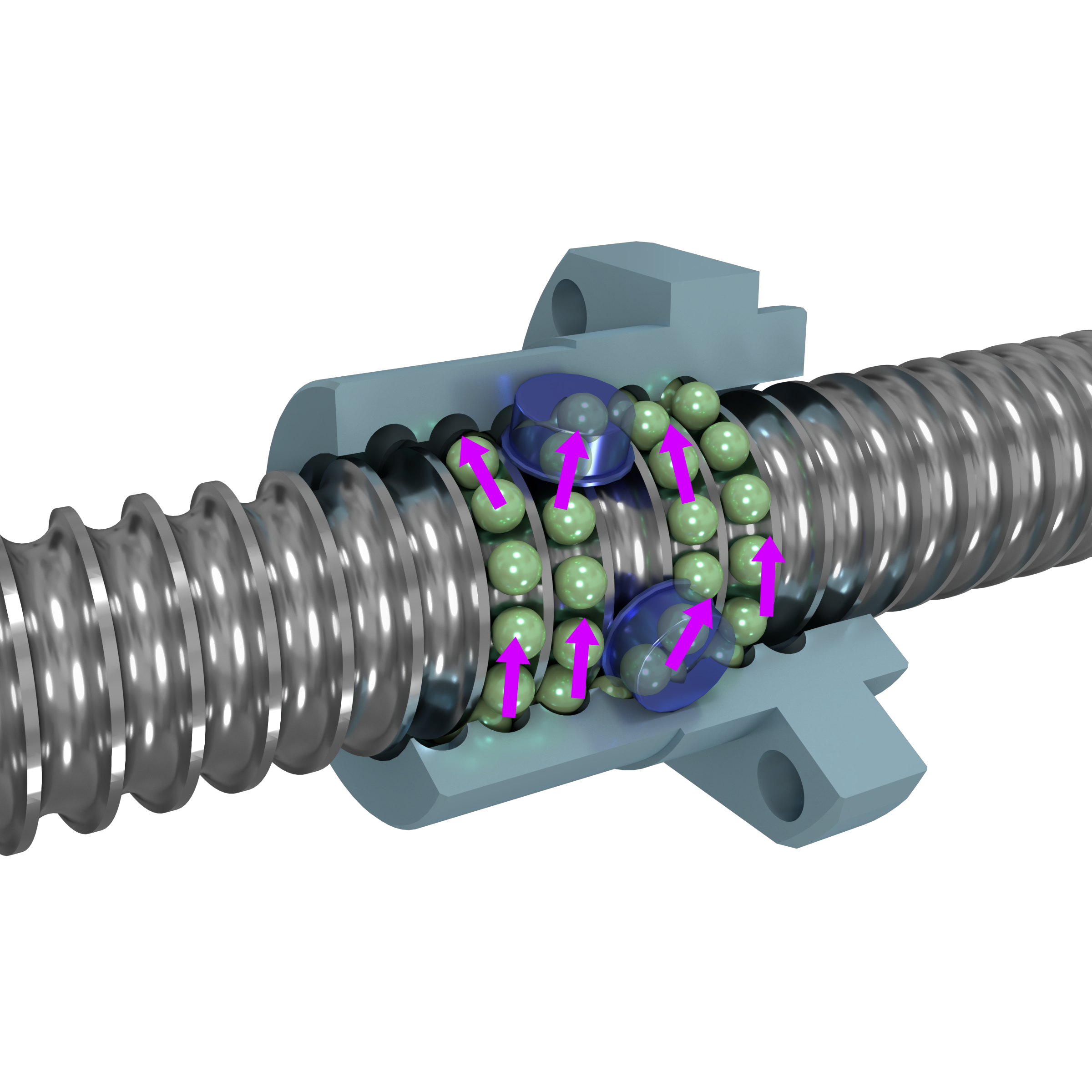

Il existe trois grands types de systèmes de retour : interne, à bouton et externe (Figure 3). Le rôle des retours est d'assurer la recirculation des roulements à billes dans l'écrou. La conception du système de retour a une incidence sur les limites de vitesse de l'écrou. Les systèmes de retour externes utilisent habituellement un petit doigt qui s'étend dans la gorge des billes pour dévier la bille vers le chemin de retour. À hautes vitesses, ce doigt peut fléchir sous l'effet des chocs des roulements à billes et finir par se rompre. Les modèles à retour interne et à bouton sont généralement plus robustes et acceptent de travailler à des vitesses plus élevées que le système de retour externe.

Figure 3. Comparaison des systèmes de retour de billes (de gauche à droite) : interne, à bouton et externe.

Conclusion

Un système optimisé avant tout pour la vitesse nécessiterait probablement ce qui suit :

- Supports d'extrémité fixes pour l'ensemble vis à billes

- Charges plus élevées pour augmenter la vitesse linéaire

- Vis de grand diamètre pour augmenter la capacité de charge et le régime nominal

- Systèmes de retour internes pour les écrous à billes

Cependant, de nombreux autres facteurs entrent en jeu, dont les caractéristiques de charge, la précision de positionnement, la répétabilité, la durée de vie requise, les contraintes de dimensions, les besoins de puissance d'entrée, les conditions environnementales et le budget disponible.

Il est possible de calculer l'impact de la plupart des facteurs ayant une incidence sur la vitesse. Les fabricants de vis à billes recommandent des vitesses maximales pour leurs produits et fournissent des outils qui vous aideront à mesurer précisément les compromis physiques.

La vitesse maximale d'une vis de 2,54 cm (1 pouce) de diamètre comme celle-ci varie fortement avec sa longueur, allant de 2 938 tr/min pour une longueur de 91,44 cm (36 pouces) à 184 tr/min pour une longueur de 365,76 cm (144 pouces) (à une capacité de 80 % de sa vitesse critique, supports simples). Les valeurs peuvent être consultées dans le « Machinery Handbook ». Image reproduite avec l'autorisation de Motion Industries.