Avant qu'une voiture sortie d'usine ne soit livrée à un concessionnaire, elle rejoint généralement des milliers d’autres dans un grand parc de stockage où elle peut rester pendant des jours, voire des mois. La gestion de ces parcs exige de nombreuses tâches manuelles prenant beaucoup de temps : les agents doivent démarrer chaque voiture, la garer en toute sécurité dans une zone désignée, garder une trace de son emplacement et pouvoir y accéder facilement pour en effectuer la livraison le moment venu. Les revendeurs de véhicules, les aéroports, les services de location de voitures et bien d'autres entreprises qui ont besoin d'entreposer un grand nombre de véhicules et de les récupérer facilement sont confrontés aux mêmes problèmes. En fin de compte, le stationnement manuel des véhicules entraîne une utilisation inefficace de l'espace et de la main-d'œuvre, un risque d'accident et de blessure pour les agents, et une consommation de carburant.

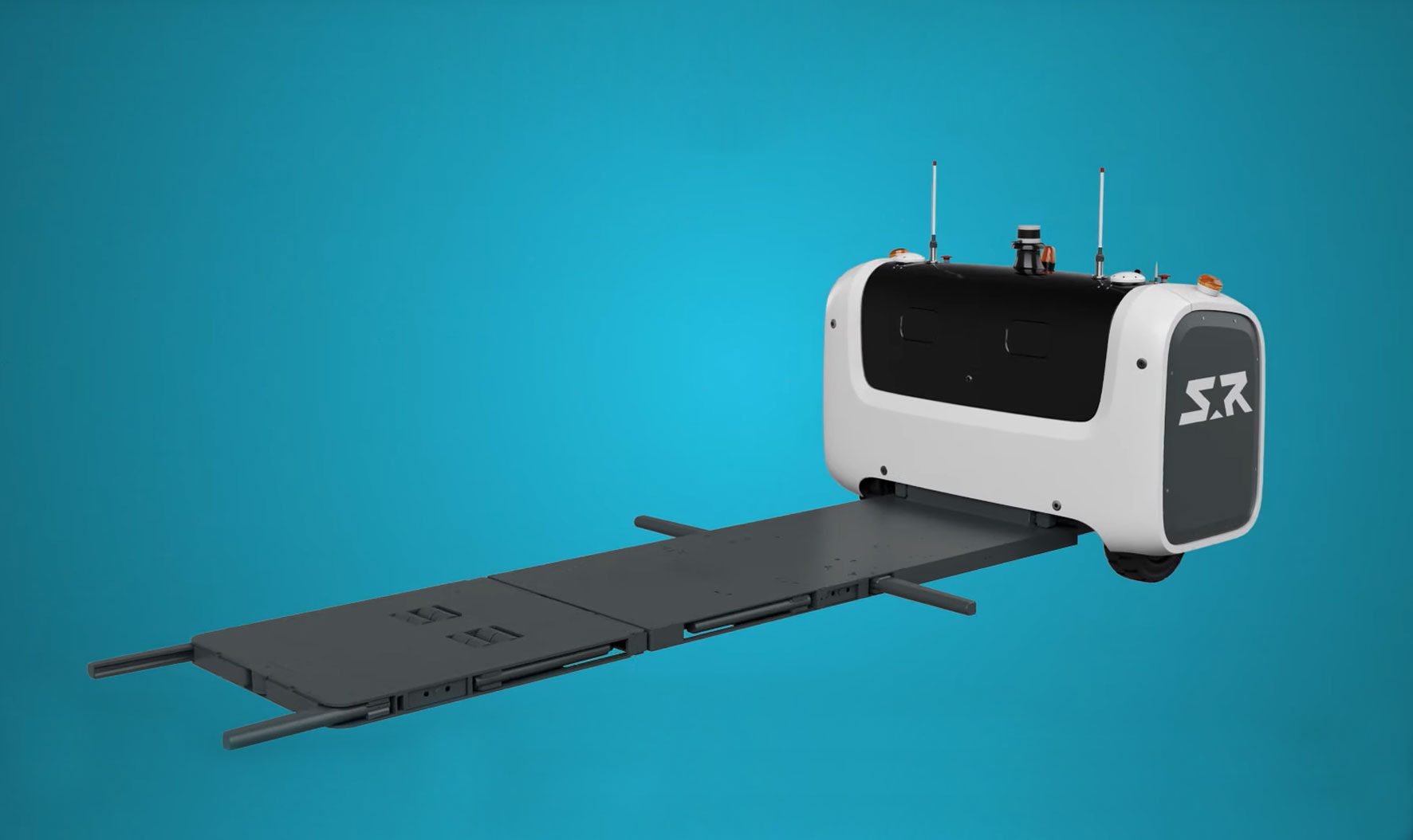

La société française Stanley Robotics, leader dans le domaine des robots logistiques de stockage de véhicules, espère changer tout cela en proposant une plate-forme autoguidée de transport de véhicules capable de trouver une voiture, de la soulever, de la déplacer doucement et de la garer dans un espace alloué. Lorsque le robot arrive à proximité de la voiture, des capteurs de détection et de télémétrie par ondes lumineuses (LIDAR) détectent sa position, la position des roues et la distance qui les sépare, et le robot fait ensuite glisser la plate-forme en dessous. Une fois la voiture alignée sur la plate-forme, des vérins linéaires électriques de Thomson Industries, Inc. aident à fixer le véhicule sur la plate-forme et à le soulever. (Figure 1)

Figure 1 : Tête de robot Stanley Robotics avec voiture chargée sur la plate-forme. Des vérins Thomson font tourner des bras de pince pour saisir les pneus sur les roues, ce qui empêche le véhicule de glisser de la plate-forme pendant le déplacement.

Conversion à l'électricité

Lorsque Stanley Robotics a créé son robot de première génération en 2015, les ingénieurs ont utilisé des vérins hydrauliques pour mettre en place les deux bras, ou pinces, de la plate-forme. L'hydraulique présentait toutefois plusieurs inconvénients, ce qui les a amenés à étudier des vérins électriques pour leur nouvelle génération de produits.

« Les systèmes hydrauliques présentaient souvent des fuites et nécessitaient beaucoup d'entretien. Leur capacité de charge élevée était un avantage, mais ils sont plus lents que les vérins électriques et nécessitent des composants supplémentaires tels que des tuyaux et des pompes. Ils sont également beaucoup plus difficiles à intégrer dans un robot que les vérins électriques. Les systèmes hydrauliques consomment également plus d'énergie, ce qui est important car nous fonctionnons sur batterie et nous devons transformer le plus possible cette énergie en mouvement », explique Thomas Ravasi, ingénieur mécanique senior chez Stanley Robotics.

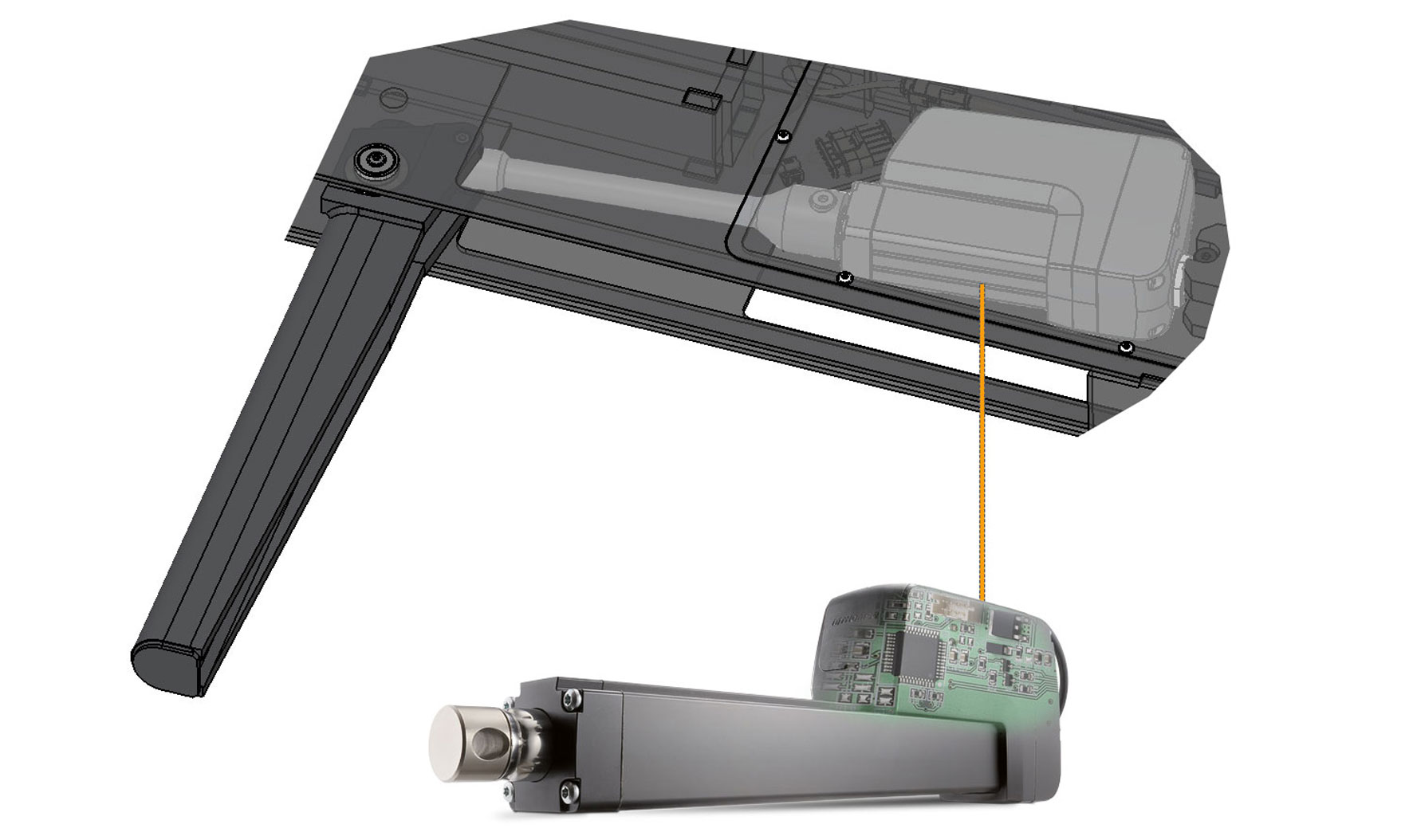

Stanley Robotics a choisi les vérins linéaires électriques Thomson Electrak® HD (Figure 2) sur la base d'une analyse comparative approfondie des performances par rapport à la concurrence, de tests d'intégration sur des systèmes de conception CAO 3D et de nombreux calculs. Sur la base de cette analyse, Stanley Robotics a conclu que les vérins électriques Thomson répondraient à ses exigences en matière d'immobilisation du véhicule sur la plate-forme, de levage, d'intelligence, de résistance aux intempéries et de consommation d'énergie.

Figure 2. Les vérins linéaires intelligents Thomson Electrak HD avec électronique embarquée et option bus CAN éliminent le besoin de commandes autonomes.

Immobilisation du véhicule pendant son déplacement

Avant de soulever le véhicule, celui-ci doit être immobilisé sur la plate-forme. Stanley Robotics y parvient grâce à des pinces qui se referment sous chaque pneu. Lorsque le robot glisse pour la première fois la plate-forme sous le véhicule, toutes les pinces, à l'exception des deux plus proches de la tête du robot, sont rétractées afin que la plate-forme puisse passer entre les roues. (Figure 3)

Figure 3. À l'exception des deux pinces fixes représentées, six pinces restent rétractées jusqu'à ce que le logiciel de gestion du stationnement Stanley signale à six vérins de les mettre en place pour saisir les pneus du véhicule.

Les deux pinces les plus proches des roues avant ne bougent jamais et ne sont donc pas actionnées. Lorsque le robot détecte que les roues avant sont en contact avec les pinces fixes, les vérins sortent les deux pinces de la partie arrière réglable et les déplacent vers l'arrière jusqu'à ce qu'elles entrent en contact avec l'avant des roues arrière. (Figure 4) Une fois qu'il a confirmé que les pinces sont en contact avec l'avant de tous les pneus, le robot signale au vérin de faire pivoter les quatre autres pinces pour qu'elles saisissent toutes les roues. Pour cette fonction critique, Stanley Robotics utilise six vérins Electrak HD.

Figure 4 : Des vérins Thomson permettent à la pince de pivoter.

« Lorsque la voiture est soulevée, tout son poids repose sur les pinces. La charge exerce une pression sur le vérin situé dans la plate-forme, qui tente de fermer les pinces à l'intérieur de la plate-forme, mais la capacité de charge statique élevée des vérins électriques leur permet de fonctionner comme un frein pour maintenir la charge dans la bonne position », explique Eric Cabrol, responsable de l'ingénierie robotique chez Stanley Robotics.

« Nous utilisons la capacité du vérin à s'arrêter de lui-même. Le logiciel demande au vérin d'ouvrir les pinces autant que possible et lorsqu'elles entrent en contact avec les roues, le vérin augmente la prise jusqu'à ce qu'il atteigne sa capacité maximale et s'arrête automatiquement. Notre logiciel embarqué suit tout cela en surveillant la consommation de courant et en détectant l'angle de la pince. Si l'angle est suffisamment ouvert lorsque le courant dépasse un point de consigne désigné, le système suppose que la prise du pneu est adéquate. »

Une fois les roues bloquées en position, deux vérins Electrak HD soulèvent la plate-forme à environ 120 mm du sol.

Une solution plus intelligente

Les vérins Electrak HD sont dotés d'une électronique embarquée qui leur permet de participer à des séquences programmées et de communiquer des informations à d'autres vérins et dispositifs.

« C'est nous qui avons développé le logiciel que nous intégrons dans le système. En l'intégrant à notre architecture de capteurs, nous pouvons calculer les mouvements à effectuer et indiquer aux vérins ce qu'ils doivent faire. Notre PC envoie des messages par Ethernet, puis des convertisseurs CAN de signaux Ethernet relaient ces messages aux vérins. Les vérins intelligents de Thomson offrent toutes ces possibilités ainsi qu'une rétroaction exacte sur leur position le long de leur course. Avec un vérin hydraulique, tout cela devrait être ajouté », précise M. Cabrol.

Résistance aux environnements exigeants.

Les vérins Elextrak HD de Thomson peuvent fonctionner à des températures comprises entre -40 °C (-40 °F) et 85 °C (185 °F). La plage de températures supérieure est particulièrement importante, car une grande partie de l'activité du robot se déroule sur du bitume, qui absorbe la chaleur. M. Cabrol précise qu'il leur est arrivé d'enregistrer des températures allant jusqu'à 60 °C (140 °F).

« L'indice de protection IP de l'Electrak HD est très intéressant », explique-t-il. « Nous avons vu des cas où les plates-formes robotisées étaient complètement submergées. Bien que nous ne les fassions jamais fonctionner lorsqu'elles sont immergées, nous souhaitons bien sûr qu'elles redeviennent pleinement opérationnelles une fois que le niveau d'eau a baissé. »/p>

Charge maximale

La technologie de vis à billes des vérins Thomson est très économe en énergie. Les opérateurs peuvent déplacer plus de voitures sur une seule charge avec des vérins électriques par rapport aux systèmes hydrauliques. « Comme les actionneurs électriques n'ont pas besoin de fonctionner en permanence, nous perdons moins d'énergie dans la batterie », explique M. Cabrol. Mais il ajoute que certains parcs font fonctionner les robots 24 heures sur 24, 7 jours sur 7. L'efficacité de la batterie est alors importante.

Rapidité et efficacité opérationnelle

La plupart des parcs de stationnement à forte fréquentation ont un impact sur les résultats de leurs exploitants. Par conséquent, plus les vérins permettent de garer rapidement un plus grand nombre de voitures dans un espace réduit, plus ils sont précieux pour les propriétaires et les gestionnaires du parc. Les vérins électriques offrent des avantages supplémentaires à cet égard, car ils permettent à plusieurs vérins de fonctionner simultanément, et non en séquence, comme le feraient la plupart des solutions hydrauliques.

“« Nos robots peuvent améliorer l'utilisation de l'espace dans la plupart des parcs de stockage, jusqu'à 50 % », affirme M. Cabrol. « Nous pouvons garer les véhicules plus près les uns des autres car nous n'avons pas besoin d'ouvrir les portières. Les voies d'accès peuvent être simplifiées car notre logiciel sait exactement où se trouve chaque véhicule et quand il doit entrer et sortir. Et tout cela est effectué sans avoir à démarrer les véhicules ni à les conduire et à consommer de l'essence, ce qui a des répercussions sur la réduction de notre empreinte carbone. »

Alliant force statique, intelligence, robustesse et efficacité, les vérins linéaires électriques Electrak HD de Thomson ont su prouver leur intérêt pour les systèmes de stockage et de récupération de véhicules de Stanley Robotics et comptent bien continuer à répondre à leurs besoins futurs.