Lorsque les concepteurs de vérins électromécaniques ont commencé à intégrer l'électronique à l'intérieur de leurs boîtiers, ils ont obtenu un avantage en termes de contrôle et d'efficacité qui leur a ouvert les portes d'applications longtemps restées le domaine exclusif des vérins hydrauliques. Ces mêmes composants électroniques, associés à une expérience récente dans la mise en œuvre de vérins électriques dans de nouvelles applications, offrent désormais une stratégie de conception modulaire qui facilite la personnalisation des vérins électriques, renforçant encore leurs avantages par rapport aux modèles hydrauliques.

La modularité permet le contrôle de mouvement

Les approches de conception modulaire sont courantes sur de nombreux autres marchés. Dans le secteur des pelouses et jardins, par exemple, certains taille-bordures sont livrés avec une poignée de base, un moteur et un connecteur, auxquels l'utilisateur peut fixer un souffleur de feuilles, un coupe-bordures, un motoculteur ou le taille-bordures d'origine. Dans l'industrie électronique, la plateforme d'applications Apple a donné naissance à des milliers de nouvelles options de productivité et de divertissement. Les fabricants de vérins électriques proposent désormais le même type de fonctionnalités interchangeables, ce qui offre aux concepteurs de machines d'autant plus de raisons de délaisser les vérins hydrauliques.

L'ajout de composants électroniques aux vérins électromécaniques constitue une avancée majeure en matière de modularité, ouvrant ainsi la porte à d'innombrables options logicielles susceptibles de proposer des fonctions de contrôle, d'analyse, de diagnostic et de nombreuses autres capacités impossibles à réaliser avec les vérins hydrauliques. Cette intelligence, associée à d'autres composants personnalisables comme des adaptateurs et des faisceaux de câbles, rend l'ajout d'accessoires, de matériel et de logiciels plus simple et beaucoup plus rentable. Voici trois exemples très récents de modules qui pourraient être facilement ajoutés à un vérin électrique de base : la rétroaction de force, l'amortissement de la charge et le desserrage manuel/la commande manuelle.

Ajout de la rétroaction de force

Il est important que les utilisateurs connaissent le niveau de contrainte subi par un vérin pour de nombreuses raisons, notamment le contrôle et la maintenance. Il est possible d'ajouter une rétroaction de force sur un système hydraulique, mais c'est une opération complexe. Comme la conception de la technologie hydraulique est très aboutie, des changements impliqueraient la refonte de nombreux composants, qui ne seraient alors pertinents que pour l'application immédiate. Sans électronique, les concepteurs de systèmes sont contraints d'utiliser des techniques de mesure moins sophistiquées, comme le calcul de la pression à partir des variations du courant au niveau d'une pompe.

L'ajout d'une rétroaction de force à un vérin électromécanique conventionnel constitue également un défi. En général, ce type de fonctionnalité nécessite également de repenser le vérin depuis le début. Le fabricant peut s'appuyer sur une structure existante, mais il devra procéder à des ajustements de taille, de forme ou autres. Même si les concepteurs finissent par proposer une solution personnalisée, il est difficile d'y parvenir, les composants sont potentiellement plus chers et la solution n'est probablement pas adaptable facilement à d'autres applications.

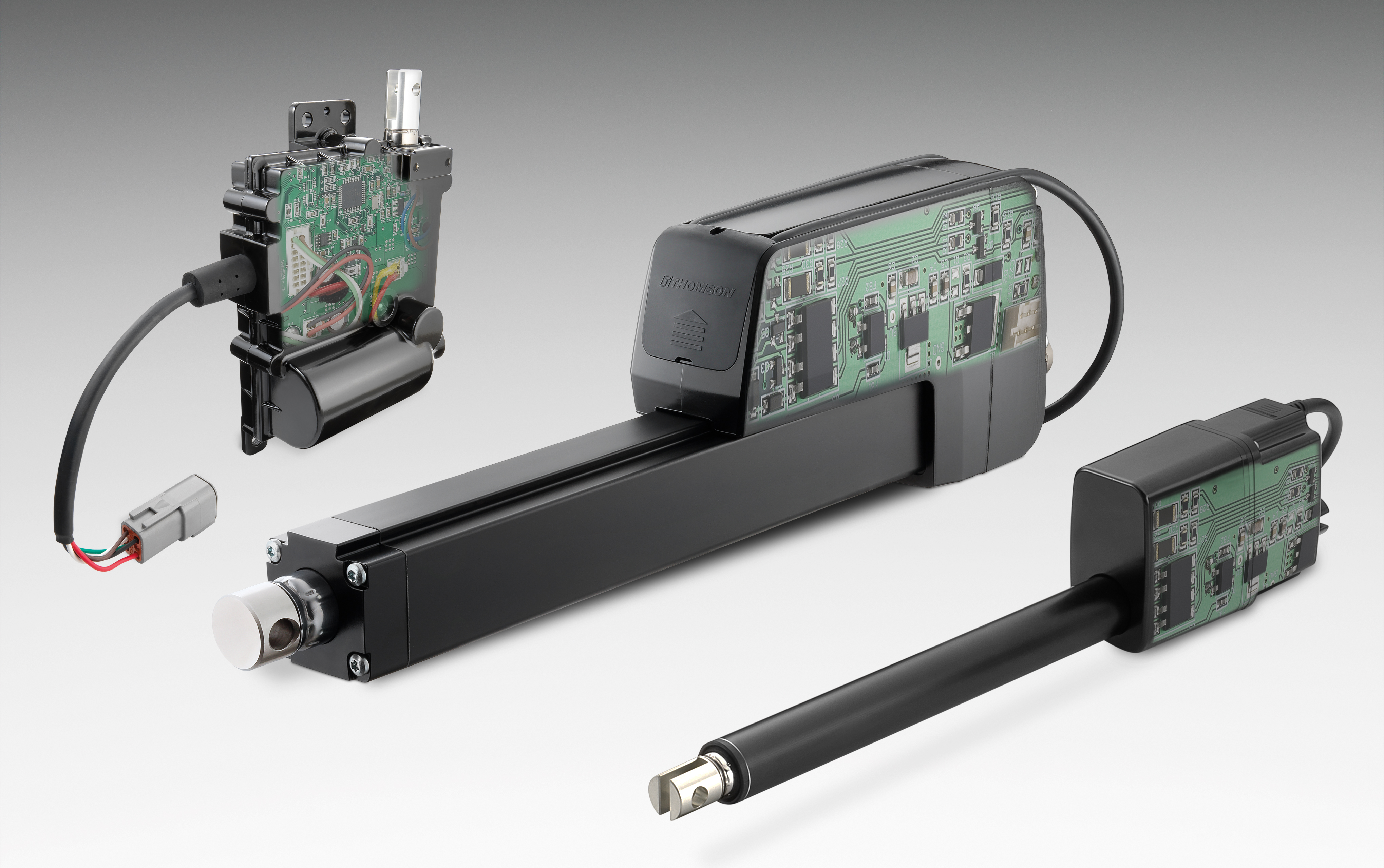

La conception en vue d'une adaptation future est beaucoup plus facile avec un vérin intelligent. Près de 80 % de la technologie d'un vérin intelligent repose sur une technologie de base qui pourrait être identique dans diverses applications. (Figure 1) Les principaux fabricants conçoivent cette technologie de base sans lien avec la fonction de rétroaction de force, en utilisant un dispositif comme une jauge de contrainte, soit une mesure de pression plus représentative que celle qui repose peut-être sur la consommation de courant du moteur, par exemple. La connexion de la jauge de contrainte consiste simplement à brancher quelques fils entre le vérin et le système de contrôle, plutôt que d'ajouter des composants complexes pour mesurer la pression dans un système hydraulique.

Figure 1. Avec les vérins électriques intelligents, plutôt que de consacrer un temps précieux à des travaux de câblage, d'installation et d'essai, vous pouvez profiter immédiatement des fonctionnalités de commande Plug-and-Play, comme la rétroaction de force. (Image reproduite avec l'autorisation de Thomson Industries, Inc.)

Amortissement de la charge

Cette même technologie de base reste inchangée lorsqu'elle sert à fournir un amortissement de la charge. La capacité de résistance aux charges de choc est depuis longtemps le domaine de l'hydraulique. L'incompressibilité du fluide hydraulique permet d'absorber les chocs et empêche les vibrations d'endommager tous les autres composants du système. Heureusement, il est désormais possible d'ajouter cet amortisseur à un vérin électrique sans avoir besoin de modifier la structure de base.

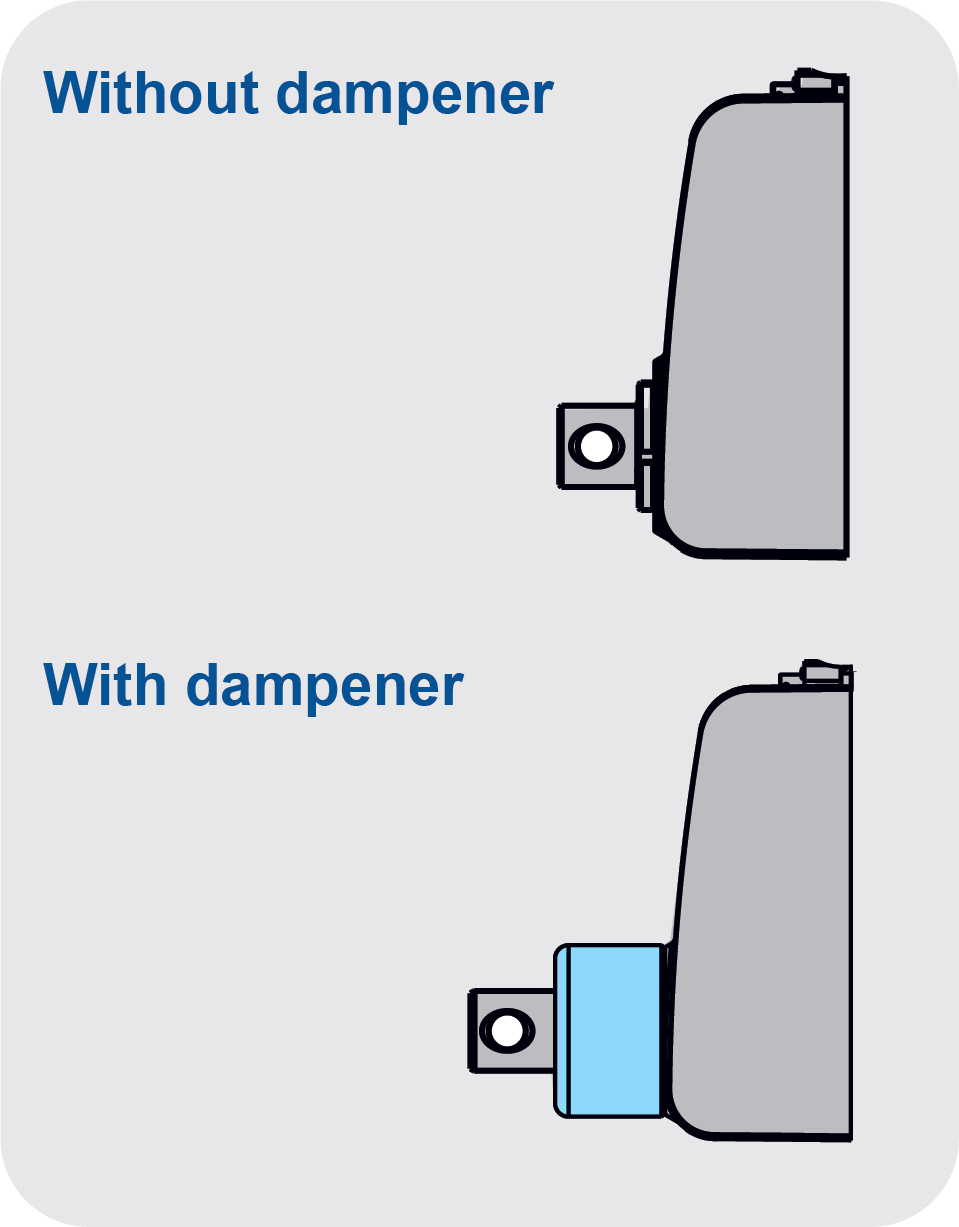

Un amortisseur peut être fixé à un adaptateur à l'arrière du vérin, augmentant ainsi la longueur totale et le poids du composant. (Figure 2). Cette adaptation comprend un jeu de rondelles amortissantes qui se déforment élastiquement et dissipent l'énergie dans la trajectoire de charge du vérin. Lorsque le tube d'extension du vérin est frappé par une charge de choc, l'amortisseur fixé s'étend ou se comprime, selon la direction de la force de charge de choc, puis il revient dans sa position d'origine.

Figure 2. L'option d'amortissement est montée entre l'adaptateur arrière et le boîtier ; elle permet au vérin d'absorber les charges de choc. (Image reproduite avec l'autorisation de Thomson Industries, Inc.)

La distance de déplacement dépend principalement de la puissance du choc lui-même, mais la taille de la charge, la température, la vitesse de charge de choc et la position de montage l'affectent également. L'adaptateur d'amortissement empêche les charges de choc positives et négatives d'agir sur les autres composants mécaniques de l'ensemble de poussée, notamment l'écrou à billes, la vis à billes et les butées. Il prolonge la durée de vie du vérin en éliminant la charge de choc, soit un avantage concurrentiel de l'hydraulique dans de nombreuses autres applications.

Commande manuelle et desserrage manuel du frein

Lorsque la technologie de base implique un moteur sans balais, ce qui est de plus en plus souvent le cas dans les conceptions de vérins, une technologie de base standard devrait prendre en charge les commandes et desserrages manuels du frein, qui apportent des avantages en termes de sécurité, de maintenance et d'économies d'énergie par rapport aux vérins hydrauliques.

Un module de desserrage manuel du frein permet aux opérateurs de déplacer manuellement un composant de la machine lorsque celui-ci est coincé ou cassé, ou lorsqu'il présente d'autres problèmes. Ce module permet à la machine de se déplacer sous l'effet de la charge appliquée et/ou de la gravité, en fournissant un courant régénératif à une alimentation électrique ou à une batterie pour permettre de contrôler le mouvement. (Figure 3)

Figure 3. Dans les situations où le composant d'une machine est coincé, cassé ou dans une position difficile, un vérin électrique peut être déplacé manuellement dans une position accessible par l'utilisateur pour la maintenance. Une option de desserrage manuel du frein permet de désengager le frein de maintien pour pouvoir étendre ou rétracter le tube d'extension sous charge et avec l'aide de la gravité jusqu'à la position souhaitée. (Image reproduite avec l'autorisation de Thomson Industries, Inc.)

Ces capacités peuvent être facilement ajoutées à un vérin utilisant un moteur sans balais et conçu pour l'adaptabilité. Il est très difficile, et souvent impossible, d'obtenir de tels avantages avec des systèmes hydrauliques. Les systèmes hydrauliques doivent toujours être alimentés et ils consomment constamment de l'énergie. Il n'existe aucun moyen de les arrêter pour effectuer la maintenance sans compromettre la productivité de l'application.

Vivre dans un monde modulaire

Dans un monde modulaire, les concepteurs sélectionnent des modules additionnels adaptés à leur application, comme ils le font désormais pour de nombreux autres types de composants. Ils vont sélectionner leur pièce, leur tension, leur charge et leur course pour déterminer les besoins du système d'entraînement de base, puis ils vont sélectionner des options supplémentaires, comme les conditions environnementales et les exigences de contrôle et électriques sous forme de modules additionnels. Des modules additionnels utiles peuvent également inclure la rétroaction de force, l'amortissement de la charge et les options de freinage/commande mentionnés ci-dessus, en fonction des accessoires proposés par un fabricant donné.

Dans un monde véritablement modulaire, la possibilité de concevoir des accessoires pour une plateforme technologique commune et non à partir de zéro incite à la création de nouvelles fonctionnalités auparavant inimaginables. Cette approche convient très bien aux fabricants de vérins électriques. Ils repoussent constamment les limites pour offrir une nouvelle valeur et des solutions plus puissantes, et ils explorent de nouvelles technologies de moteurs, d'autres technologies de vis, et bien plus encore.

Même si la physique édicte que les vérins peuvent déplacer des charges plus lourdes en agrandissant simplement la vis et le moteur, le défi ultime consiste à obtenir une puissance de sortie maximale dans un boîtier identique, voire plus petit. Exploiter les possibilités de la conception modulaire est une manière de relever ce défi. L'utilisation de modules additionnels offrira peut-être un retour sur investissement maximal lors du remplacement de systèmes hydrauliques tentaculaires par des vérins électriques.