Los actuadores lineales de motor paso a paso (SMLA) combinan un motor paso a paso, un husillo de rosca de precisión y una tuerca en una carcasa compacta, lo que proporciona una solución altamente configurable, personalizable y robusta para el movimiento lineal. Con la ayuda de un controlador de movimiento y un controlador paso a paso, todos los SMLA se pueden programar para posicionar una carga en una ubicación precisa. Sin embargo, las configuraciones estándar no proporcionan un mecanismo de retroalimentación que indique al operador si el movimiento se completó o no.

Aunque no es esencial para muchas aplicaciones, la retroalimentación puede ser una herramienta poderosa para utilizar en sistemas de movimiento lineal más sofisticados. Debido a esto y a la creciente demanda de información precisa sobre el posicionamiento de la carga, equipar un SMLA con un codificador puede ser una solución efectiva y sencilla para obtener información de movimiento en tiempo real sobre su aplicación.

Configuraciones del núcleo SMLA

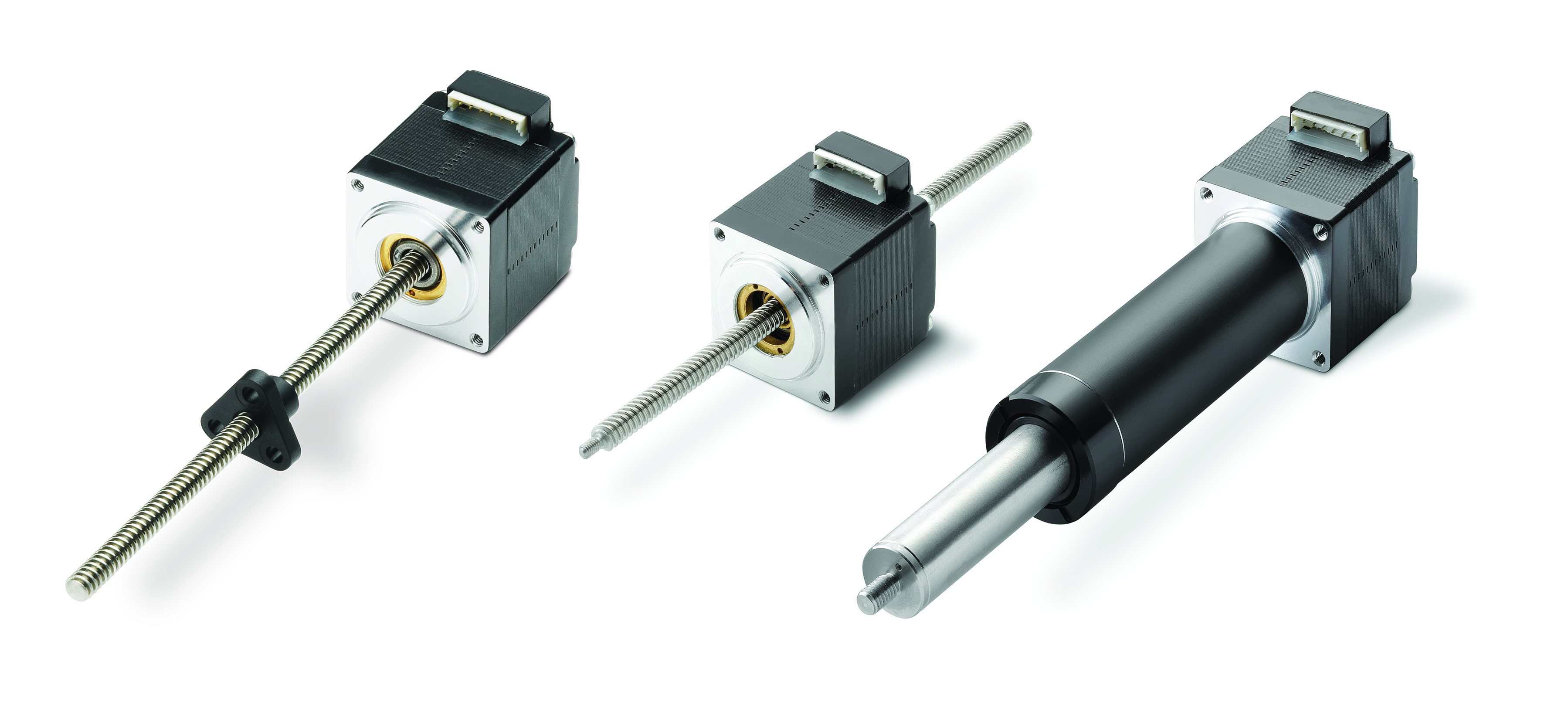

La figura 1 muestra tres de las construcciones SMLA más comunes: un husillo de rosca motorizado (MLS), una tuerca de avance motorizada (MLN) y un actuador lineal motorizado (MLA). Cada una de estas construcciones tiene un motor paso a paso, un husillo de rosca y una tuerca en su núcleo, pero difieren en cómo obtienen el movimiento.

Figura 1. Tipos de SMLA (De izquierda a derecha: MLS, MLN y MLA). (La imagen es cortesía de Thomson Industries, Inc.)

En las unidades MLS, el husillo de rosca se conecta directamente al eje del motor, lo que hace girar la tuerca. Las unidades MLN integran la tuerca dentro del eje del motor, que al girar, traslada el husillo de rosca en lugar de la tuerca. Las configuraciones MLA son esencialmente unidades MLS con componentes adicionales que albergan el husillo de rosca y la tuerca y al mismo tiempo brindan soporte y guía integrados.

Actuación lineal de circuito abierto

La figura 2 muestra la arquitectura SMLA de circuito abierto que se aplica a todas las configuraciones. Los usuarios interactúan con el sistema a través de una interfaz hombre-máquina (HMI). Programan la secuencia de movimiento deseada en el controlador de movimiento, que la envía al motor paso a paso para su conversión y amplificación antes de transmitirla al SMLA, que realiza los movimientos. La vía de comunicación es unidireccional; ni el controlador de movimiento ni la HMI reciben ninguna notificación de que el movimiento previsto se ha completado con éxito.

Figura 2: Arquitectura para una configuración básica de sistema de circuito abierto para impulsar un SMLA. (La imagen es cortesía de Thomson Industries, Inc.)

Saber exactamente dónde está posicionada una carga es fundamental para muchas aplicaciones de alta precisión, como instrumentos médicos, dispositivos de medición y equipos de laboratorio. Además, ciertas aplicaciones pueden apagarse inesperadamente o ver su carga desplazada fuera de su posición. En tales escenarios, sería imposible conocer la posición exacta de la carga sin utilizar un mecanismo de retroalimentación.

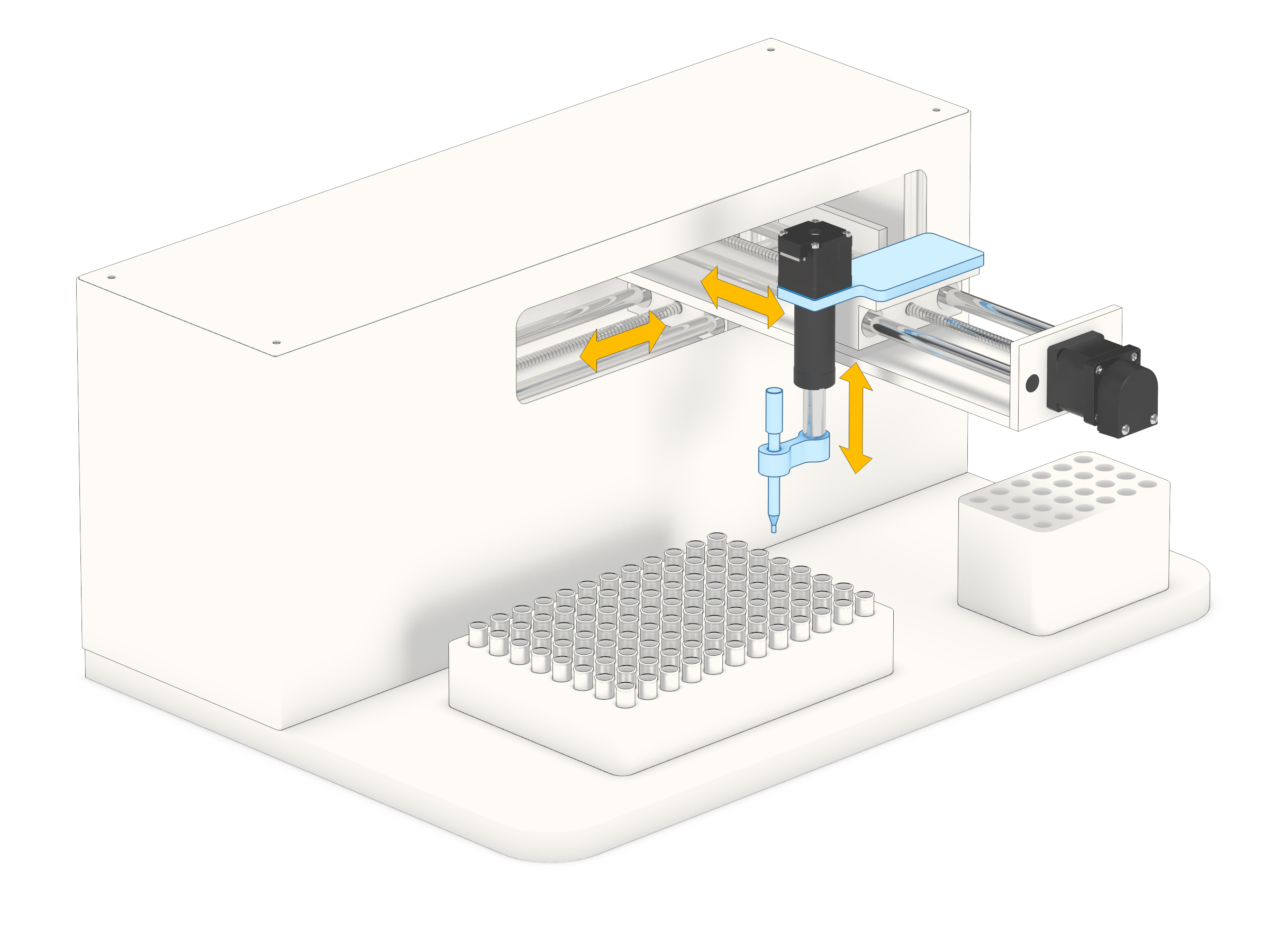

Un buen ejemplo de una aplicación que se beneficia de la funcionalidad de un codificador es una máquina de pipeteo automatizada. (Figura 3) Estos dispositivos utilizan un codificador en el eje horizontal para rastrear con precisión la ubicación de la pipeta dispensadora y garantizar que el líquido se transfiera al tubo de ensayo adecuado. Otros ejemplos incluyen bombas de fluidos, impresoras 3D y plataformas XY.

Figura 3: Las máquinas de pipeteo automatizadas pueden utilizar un codificador en su eje horizontal. (La imagen es cortesía de Thomson Industries, Inc.)

Cerrando el círculo con encoders rotatorios ópticos

Muchos SMLA pueden equiparse para proporcionar retroalimentación agregando un encoder rotatorio. Los encoders rotatorios, también conocidos como encoders de eje, convierten la posición angular de un eje en señales de salida analógicas o digitales. Los encoders rotatorios ópticos son la opción más común para agregar funcionalidad de retroalimentación a los ensambles SMLA. La figura 4 ilustra cómo agregar un encoder a un SMLA puede proporcionar retroalimentación al controlador y compartir datos de movimiento importantes como posición, velocidad o dirección.

Figura 4: Arquitectura para una configuración básica de sistema de circuito cerrado para impulsar un SMLA. (La imagen es cortesía de Thomson Industries, Inc.)

Obtención de posición con codificadores

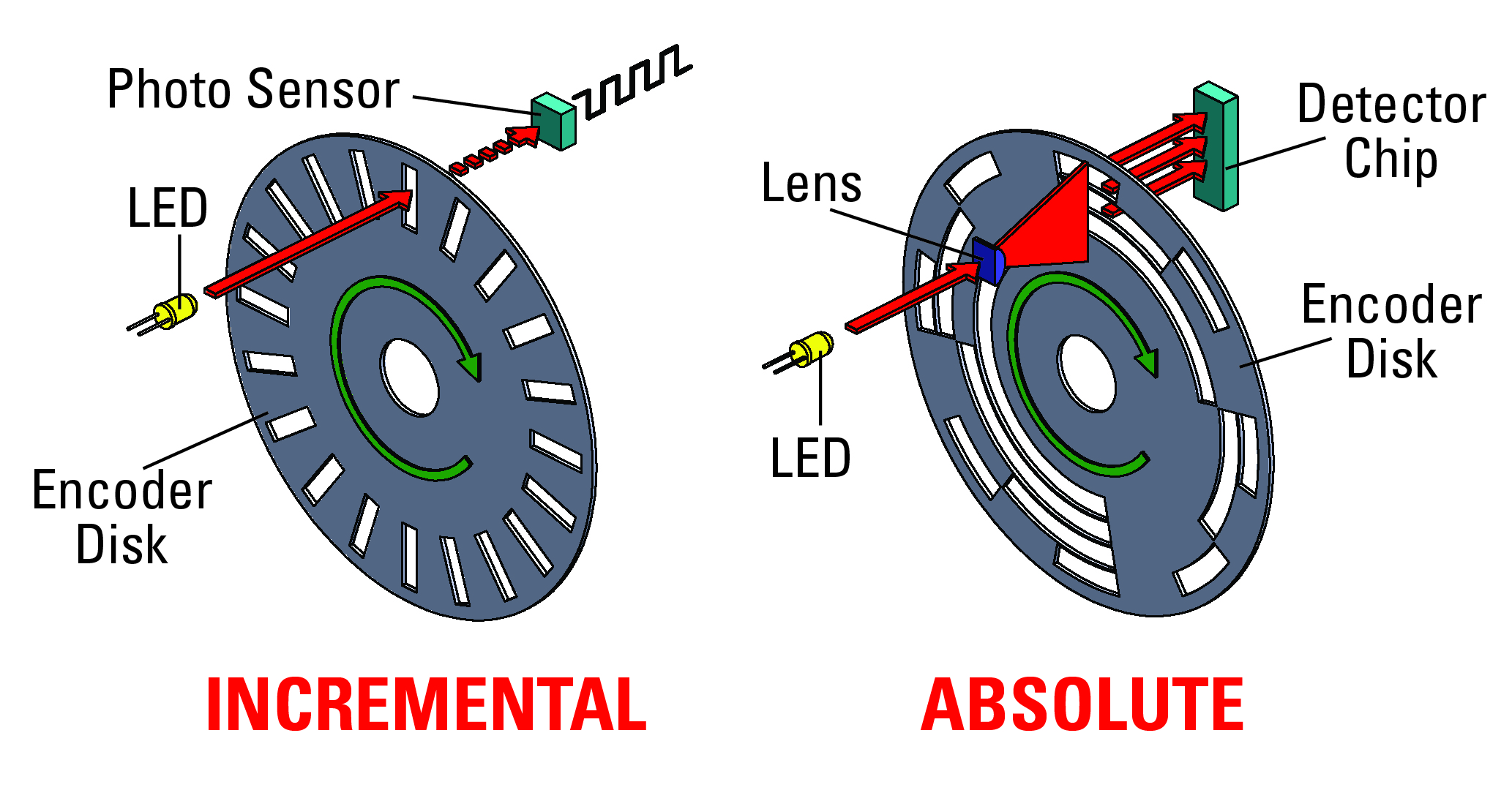

Hay dos tipos principales de encoders rotatorios: incrementales o absolutos. (Figura 5)

Los encoders rotatorios incrementales utilizan un disco giratorio conectado a un eje y colocado entre una fuente de luz y un fotosensor. Múltiples ranuras dispuestas uniformemente alrededor del perímetro del disco permiten que la luz pase al sensor en patrones de pulsos que representan características de movimiento.

Las aplicaciones que requieren datos de movimiento aún más detallados o un nivel adicional de protección, en caso de pérdida de energía, se beneficiarían de un encoder absoluto. Al igual que los encoders incrementales, los encoders absolutos están montados en el centro para girar con el eje del motor entre una fuente de luz y un fotosensor. En lugar de utilizar ranuras dispuestas uniformemente como un encoder incremental, los encoders absolutos utilizan una disposición intrincada de aberturas únicas sobre una superficie mucho más grande del disco. Estos interrumpen las señales de luz en patrones que un chip detector puede leer como representaciones de mayor fidelidad de cada posición angular del trazo, incluso sin un dispositivo de referencia.

Figura 5: Los procesos para encoders incrementales (izquierda) y absolutos (derecha) se ilustran arriba. (La imagen es cortesía de Thomson Industries, Inc.)

Implementación de encoders rotatorios

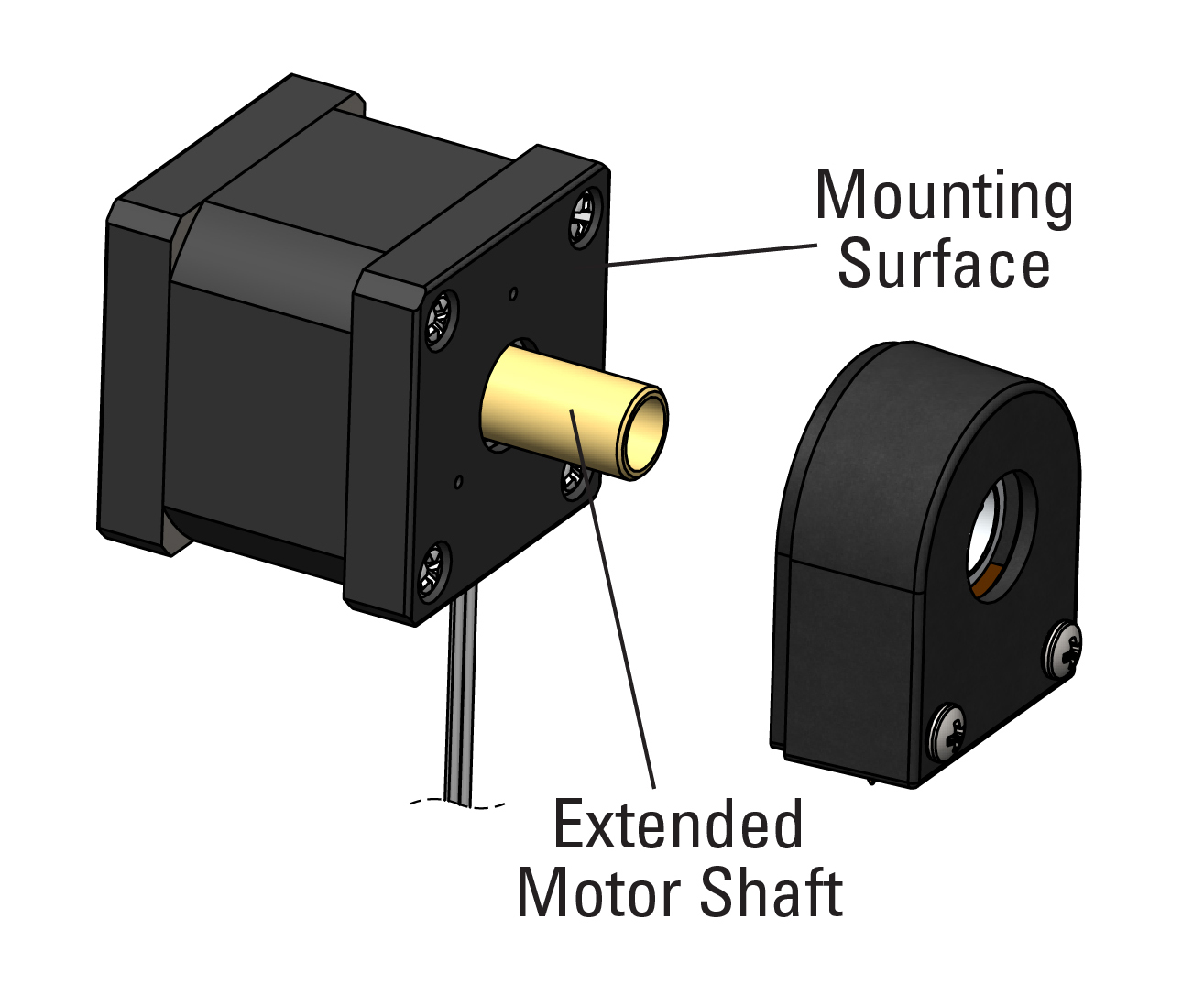

En muchos casos, los encoders se pueden integrar en los tres tipos de configuración de SMLA (MLS, MLN y MLA). Solo se necesita una superficie plana para atornillar el cuerpo del encoder y un eje en el que montar el disco óptico. El eje debe ser una extensión del eje del motor original para que el disco óptico pueda girar con él para capturar el movimiento del motor con precisión, como se muestra en la Figura 6.

Figura 6: Instalación de un encoder en un motor preparado para codificador con el eje saliente y las superficies de montaje necesarias. (La imagen es cortesía de Thomson Industries, Inc.)

SMLA con encoders ópticos añadidos (de izquierda a derecha: MLS, MLN y MLA). (La imagen es cortesía de Thomson Industries, Inc.)

Intensificar

Si bien los sistemas SMLA de circuito abierto son adecuados para muchas aplicaciones, los usuarios de motores paso a paso que desean recibir información en tiempo real sobre la posición de la carga deberían considerar agregar encoders a sus motores. Los encoders pueden proporcionar retroalimentación de posición, datos en tiempo real sobre velocidad, dirección y otras características, al tiempo que mejoran el control y la supervisión de la carga. Para obtener información básica sobre el posicionamiento, los usuarios deben especificar encoders incrementales, pero si se requiere alta precisión o la capacidad de mantener la posición una vez que se enciende el equipo, deben considerar encoders absolutos.

Cerrar el ciclo de retroalimentación con encoders rotatorios ópticos no solo satisface las demandas de las aplicaciones de precisión actuales, sino que también posiciona a los SMLA como componentes valiosos en el panorama cambiante de la Industria 4.0 y la innovación en conectividad digital, lo que garantiza su relevancia y eficacia continuas en la próxima generación de automatización industrial.