Cuando los diseñadores de actuadores electromecánicos comenzaron a integrar la electrónica dentro de sus carcasas, obtuvieron una ventaja de control y eficiencia que abrió la puerta a aplicaciones que durante mucho tiempo habían sido dominio exclusivo de los cilindros hidráulicos. Esa misma electrónica, junto con la experiencia reciente en la implementación de actuadores eléctricos en nuevas aplicaciones, ahora permite una estrategia de diseño modular que facilita la personalización de los actuadores eléctricos, lo cual mejora aún más sus ventajas sobre los hidráulicos.

La modularidad llega al control del movimiento

Los enfoques de diseño modular son comunes en muchos otros mercados. En el mercado de césped y jardinería, por ejemplo, algunas desmalezadoras vienen con un mango básico, un motor y un conector, y el usuario puede acoplar un soplador de hojas, una bordeadora, un motocultor o la cortadora original. En la industria electrónica, la plataforma de aplicaciones de Apple ha generado la creación de miles de nuevas opciones de productividad y entretenimiento. Los fabricantes de actuadores eléctricos ahora ofrecen el mismo tipo de funcionalidad intercambiable, lo que brinda a los diseñadores de máquinas aún más razones para dejar de lado la hidráulica.

Agregar electrónica a los actuadores electromecánicos fue un gran avance en modularidad y abrió la puerta a una gran cantidad de opciones de software para brindar control, análisis, diagnóstico y muchas otras capacidades que no son posibles con la hidráulica. Esta inteligencia, combinada con otros componentes personalizables, como adaptadores y mazos de cables, hace que sea más fácil y rentable agregar accesorios, hardware y software. Tres ejemplos más nuevos de módulos que podrían agregarse fácilmente a un actuador eléctrico central son la retroalimentación de fuerza, la amortiguación de carga y la liberación y anulación manuales.

Añadir retroalimentación de fuerza

Saber cuánta tensión sufre un actuador es importante para los usuarios por muchas razones, incluidos el control y el mantenimiento. Agregar retroalimentación de fuerza a un sistema hidráulico es posible, pero complejo. El diseño de la tecnología hidráulica es muy maduro, y los cambios implicarían rediseñar muchos componentes, que solo serían relevantes para la aplicación inmediata. Sin electrónica, los diseñadores de sistemas se ven obligados a utilizar técnicas de medición menos sofisticadas, como calcular la presión a partir de los cambios en el flujo de corriente en una bomba.

Añadir retroalimentación de fuerza a un actuador electromecánico convencional también es un desafío. Este tipo de funcionalidad normalmente también requiere rediseñar el actuador desde cero. El fabricante podría comenzar con una estructura existente, pero tendría que realizar ajustes de tamaño, forma u otros. Si bien los diseñadores terminan con una solución personalizada, llegar a ella es difícil, los componentes son potencialmente más costosos y es probable que la solución no se adapte fácilmente a otras aplicaciones.

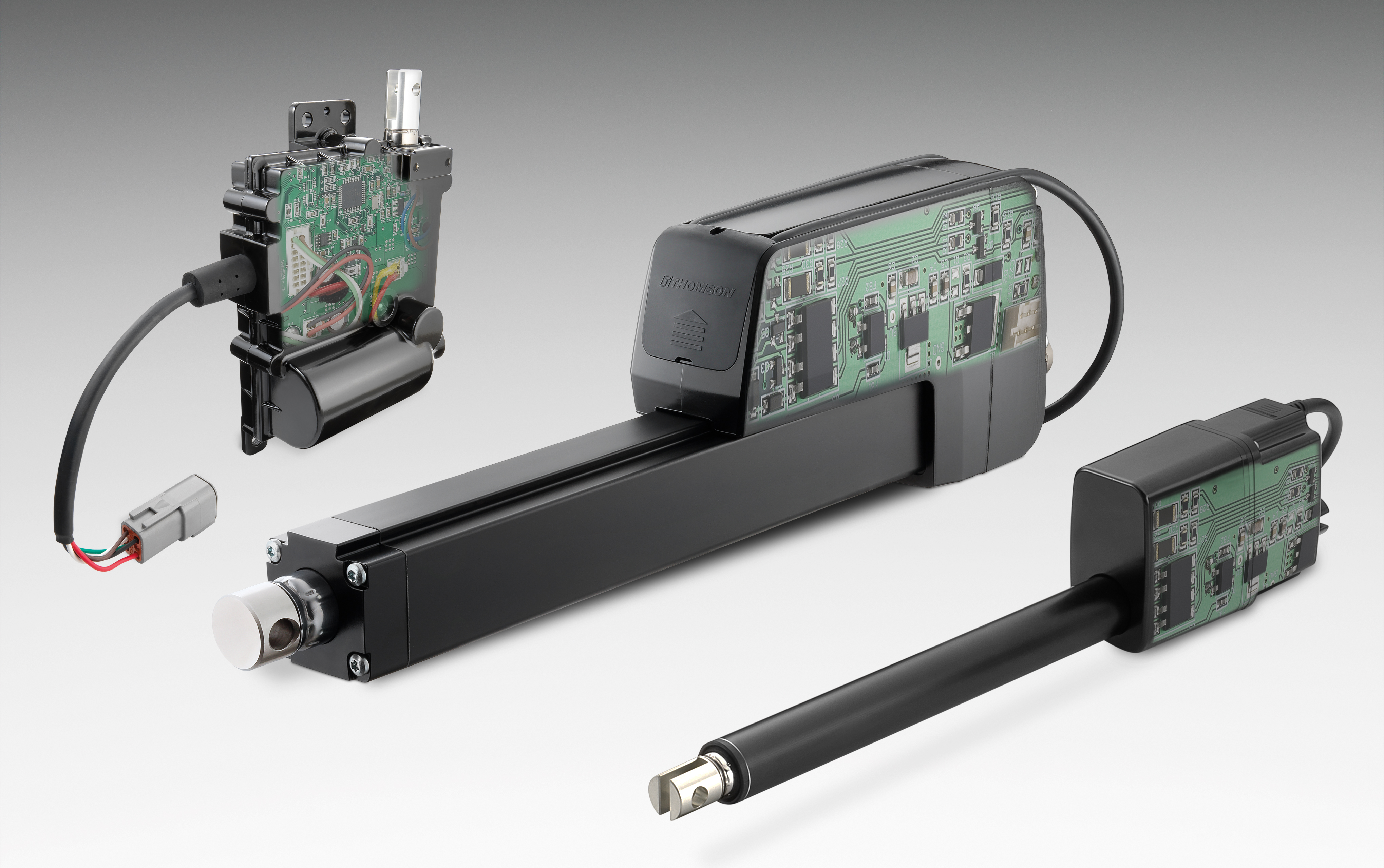

Diseñar para una adaptación futura es mucho más fácil con un actuador inteligente. Aproximadamente el 80 por ciento de la tecnología de un actuador inteligente es tecnología central que podría ser la misma en múltiples aplicaciones. (Figura 1) Los fabricantes líderes diseñan esta tecnología central por separado de la función de retroalimentación de fuerza, utilizando un dispositivo como un medidor de deformación, una medida más representativa de la presión que, por ejemplo, depender únicamente de la corriente consumida por el motor. Conectar el medidor de tensión es simplemente una cuestión de enchufar un par de cables desde el actuador al sistema de control, en lugar de agregar componentes complejos para medir la presión en un sistema hidráulico.

Figura 1. Con actuadores eléctricos inteligentes, en lugar de gastar tiempo valioso en cableado, instalación y pruebas, puede aprovechar de inmediato las funcionalidades de control listas para usar, como la retroalimentación de fuerza. (La imagen es cortesía de Thomson Industries, Inc.)

Amortiguación de carga

Esa misma tecnología central permanece inalterada cuando se utiliza para proporcionar amortiguación de carga. La capacidad de soportar cargas de impacto ha sido durante mucho tiempo el ámbito de la hidráulica. La incompresibilidad del fluido hidráulico ayuda a absorber los impactos y evita que la vibración dañe todos los demás componentes del sistema. Afortunadamente, ahora es posible agregar este amortiguador de impacto a un actuador eléctrico sin necesidad de cambiar la estructura del núcleo.

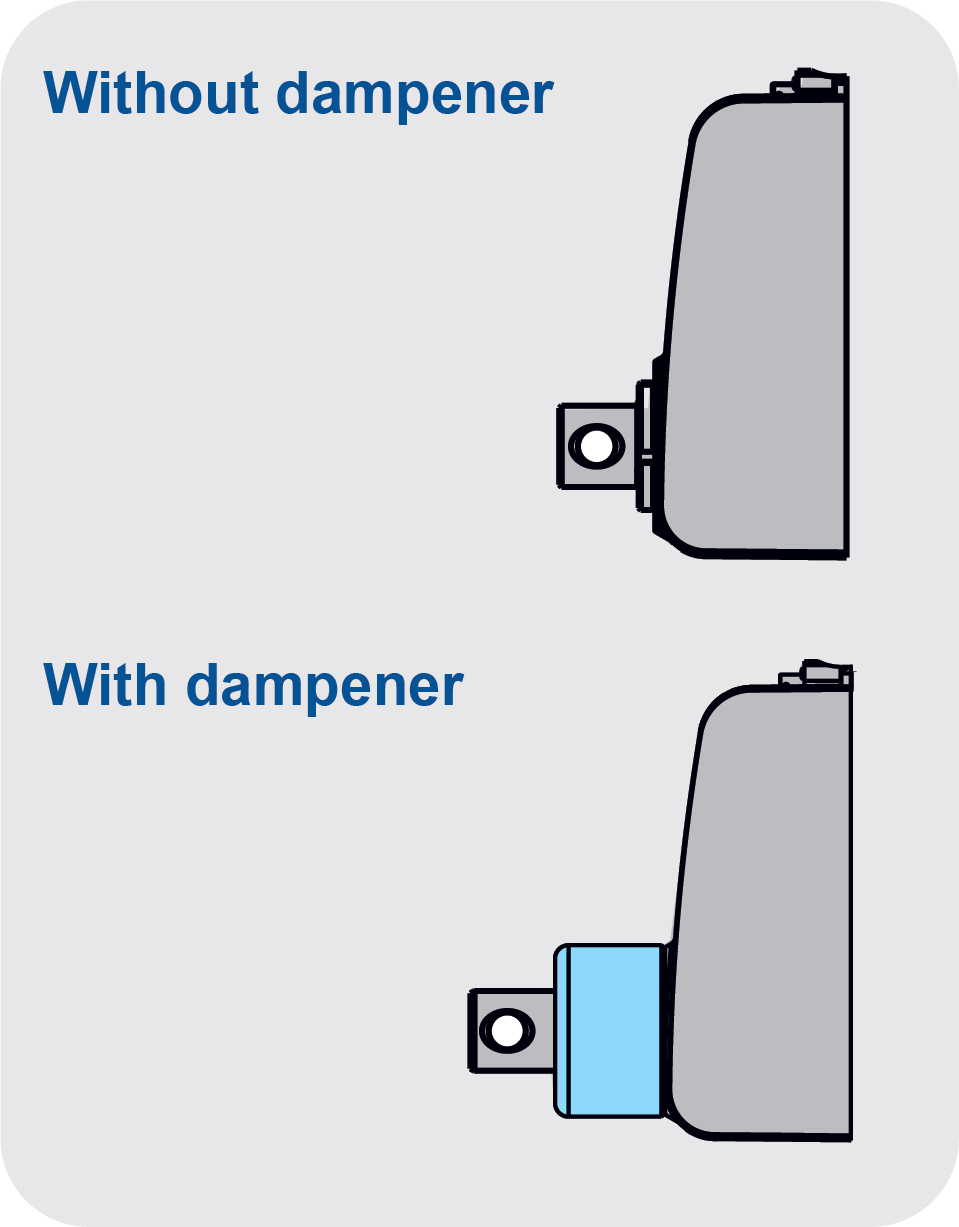

Se puede conectar un amortiguador a un adaptador en la parte trasera del actuador, lo que aumenta la longitud y el peso totales del componente. (Figura 2). El adaptador trasero cuenta con limpiadores que absorben el impacto que se deforman elásticamente y disipan la energía en el recorrido de la carga del actuador. Cuando el tubo de extensión del actuador recibe un impacto de una carga de impacto, el amortiguador adjunto se extiende o se comprime en función de la dirección de la fuerza de la carga de impacto, y luego regresa a su posición original.

Figura 2. La opción de amortiguación se monta entre el adaptador trasero y la carcasa, y permite que el actuador absorba las cargas de impacto. (La imagen es cortesía de Thomson Industries, Inc.)

La distancia de recorrido depende principalmente de la potencia del amortiguador, pero el tamaño de la carga, la temperatura, la velocidad de la carga del amortiguador y la posición de montaje también la afectan. El adaptador del amortiguador evita que las cargas de impacto positivas y negativas afecten otros componentes mecánicos del conjunto de empuje, incluida la tuerca de bolas, el husillo de bolas y los rodamientos de empuje. Prolonga la vida útil del actuador, ya que elimina la carga de impacto como una ventaja competitiva para la hidráulica en muchas más aplicaciones.

Liberación de freno y accionamiento manuales

Cuando la tecnología central involucra un motor sin escobillas, lo que es cada vez más común en los diseños de actuadores, una tecnología central estándar podría admitir liberaciones y anulaciones de frenos manuales, que brindan ventajas de seguridad, mantenimiento y conservación de energía sobre los sistemas hidráulicos.

Un módulo de liberación de freno manual permite a los operadores mover un componente de la máquina manualmente cuando está atascado, roto o tiene otros problemas. Este módulo permite que la máquina se desplace bajo la potencia de la carga aplicada o la gravedad, y proporciona corriente regenerativa a una fuente de alimentación o batería para ayudar a controlar el movimiento. (Figura 3)

Figura 3. Cuando el componente de una máquina se atasca, se rompe o está en una posición difícil, un actuador eléctrico se puede mover manualmente a una posición que le permita al usuario acceder para realizar el mantenimiento necesario. Esta opción de liberación de freno manual suelta el freno de retención para que el tubo de extensión pueda extenderse o retraerse bajo carga, asistido por la gravedad, hasta la posición deseada. (La imagen es cortesía de Thomson Industries, Inc.)

Estas capacidades se pueden agregar fácilmente a un actuador que utiliza un motor sin escobillas y está diseñado con adaptabilidad. Obtener tales beneficios de los sistemas hidráulicos es muy difícil y, a menudo, imposible. Los sistemas hidráulicos deben estar siempre encendidos y consumen energía constantemente. No hay forma de apagarlos para mantenimiento sin comprometer la productividad de la aplicación.

La vida en un mundo modular

En un mundo modular, los diseñadores seleccionan complementos que se adaptan a sus aplicaciones tal como lo hacen ahora para muchos otros tipos de componentes. Seleccionan su pieza, voltaje, carga y carrera para establecer las necesidades del sistema de accionamiento principal y, luego, seleccionan opciones adicionales, como condiciones ambientales y requisitos de control y eléctricos como complementos. Los complementos útiles también pueden incluir retroalimentación de fuerza, amortiguación de carga y opciones de frenado/anulación mencionadas anteriormente, dependiendo de los accesorios que ofrezca un fabricante determinado.

En un mundo verdaderamente modular, la capacidad de diseñar accesorios para una plataforma tecnológica común en lugar de hacerlo desde cero incentiva la creación de funcionalidades nuevas antes inimaginables. Este enfoque se adapta bien a los fabricantes de actuadores eléctricos. Están constantemente superando los límites para ofrecer nuevo valor y soluciones más potentes, y explorando nuevas tecnologías de motores, tecnologías de husillos alternativos y mucho más.

Si bien la física dicta que los actuadores pueden mover cargas más pesadas simplemente agrandando el husillo y el motor, el desafío final es lograr la máxima salida dentro de la misma envoltura o de una más pequeña. Aprovechar las posibilidades del diseño modular es una forma de abordar este desafío. El uso de complementos tendrá una máxima rentabilidad, tal vez, al reemplazar sistemas hidráulicos extensos con actuadores eléctricos.