Quando os designers de atuadores eletromecânicos começaram a integrar componentes eletrônicos dentro de suas carcaças, isso proporcionou uma vantagem de controle e eficiência que abriu as portas para aplicações que, por muito tempo, foram domínio exclusivo dos cilindros hidráulicos. Esses mesmos componentes eletrônicos, somados à experiência recente na aplicação de atuadores elétricos em novas aplicações, agora permitem uma estratégia de design modular que facilita a personalização de atuadores elétricos, aumentando ainda mais suas vantagens em relação aos hidráulicos.

A modularidade chega ao controle de movimento

Abordagens de design modular são comuns em muitos outros mercados. No mercado de gramados e jardins, por exemplo, alguns aparadores de grama vêm com uma alça básica, motor e conector, aos quais o usuário pode acoplar um soprador de folhas, um aparador de bordas, um motocultivador ou o aparador original. No setor de eletrônicos, a plataforma de aplicativos da Apple gerou a criação de milhares de novas opções de produtividade e entretenimento. Os fabricantes de atuadores elétricos agora estão oferecendo o mesmo tipo de funcionalidade intercambiável, dando aos designers de máquinas ainda mais motivos para abandonar o sistema hidráulico.

Adicionar componentes eletrônicos aos atuadores eletromecânicos foi um avanço na modularidade, abrindo as portas para uma infinidade de opções de software para fornecer controle, análise, diagnóstico e muitos outros recursos não viáveis com sistemas hidráulicos. Essa inteligência, aliada a outros componentes personalizáveis, como adaptadores e chicotes elétricos, está tornando mais fácil e muito mais econômico adicionar acessórios, hardware e software. Três exemplos mais recentes de módulos que podem ser facilmente adicionados a um atuador elétrico central são feedback de força, amortecimento de carga e liberação e substituição manuais.

Adição de feedback de força

Saber quanta tensão um atuador sofre é importante para os usuários por vários motivos, incluindo controle e manutenção. Adicionar feedback de força em um sistema hidráulico é possível, mas complexo. O projeto da tecnologia hidráulica é muito maduro, e as mudanças envolveriam o reprojeto de muitos componentes, o que seria relevante apenas para a aplicação imediata. Sem a eletrônica, os designers de sistemas são forçados a usar técnicas de medição menos sofisticadas, como calcular a pressão a partir de mudanças no fluxo de corrente em uma bomba.

Adicionar feedback de força a um atuador eletromecânico convencional também é desafiador. Esse tipo de funcionalidade normalmente também requer reprojetar o atuador do zero. O fabricante pode começar com uma estrutura existente, mas terá que fazer ajustes de tamanho, formato ou outros. Embora os designers acabem com uma solução personalizada, chegar à solução é difícil, os componentes são potencialmente mais caros e a solução provavelmente não é facilmente adaptada para outras aplicações.

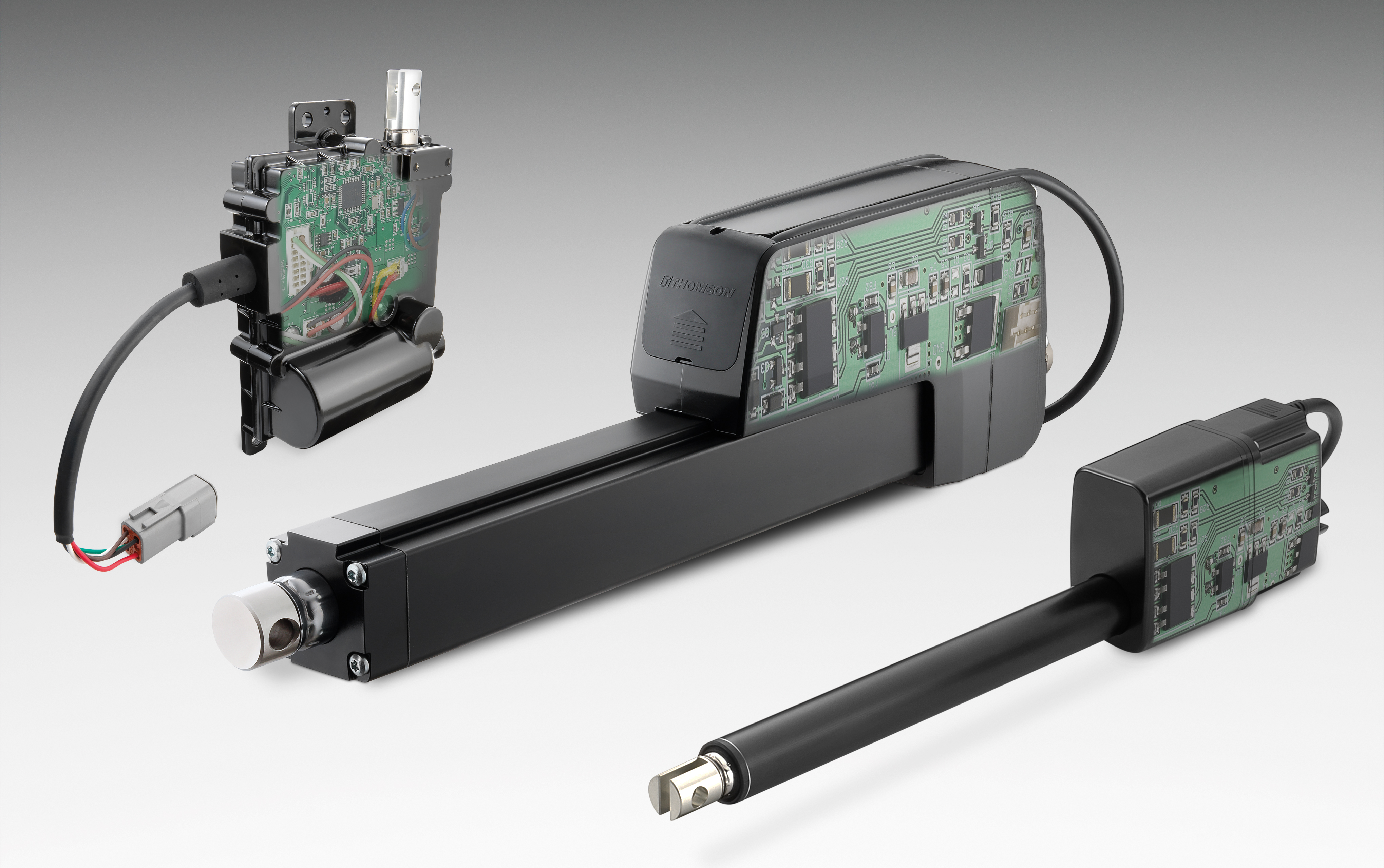

Projetar para adaptação futura é muito mais fácil com um atuador inteligente. Cerca de 80% da tecnologia de um atuador inteligente é uma tecnologia central que pode ser a mesma em diversas aplicações. (Figura 1) Os principais fabricantes projetam essa tecnologia central separadamente da função de feedback de força, usando um dispositivo como um extensômetro, uma medida de pressão mais representativa do que talvez depender do consumo de corrente do motor, por exemplo. Conectar o extensômetro é simplesmente uma questão de conectar alguns fios do atuador ao sistema de controle, em vez de adicionar componentes complexos para medir a pressão em um sistema hidráulico.

Figura 1. Com atuadores elétricos inteligentes, em vez de gastar tempo valioso com fiação, instalação e testes, você pode aproveitar imediatamente as funcionalidades de controle plug-and-play, como feedback de força. (Imagem cedida pela Thomson Industries, Inc.)

Amortecimento de carga

A mesma tecnologia central permanece inalterada quando usada para fornecer amortecimento de carga. A capacidade de suportar cargas de choque tem sido há muito tempo o objetivo da hidráulica. A incompressibilidade do fluido hidráulico ajuda a absorver o choque e evita que a vibração danifique todos os outros componentes do sistema. Felizmente, agora é possível adicionar esse amortecedor a um atuador elétrico sem precisar alterar a estrutura central.

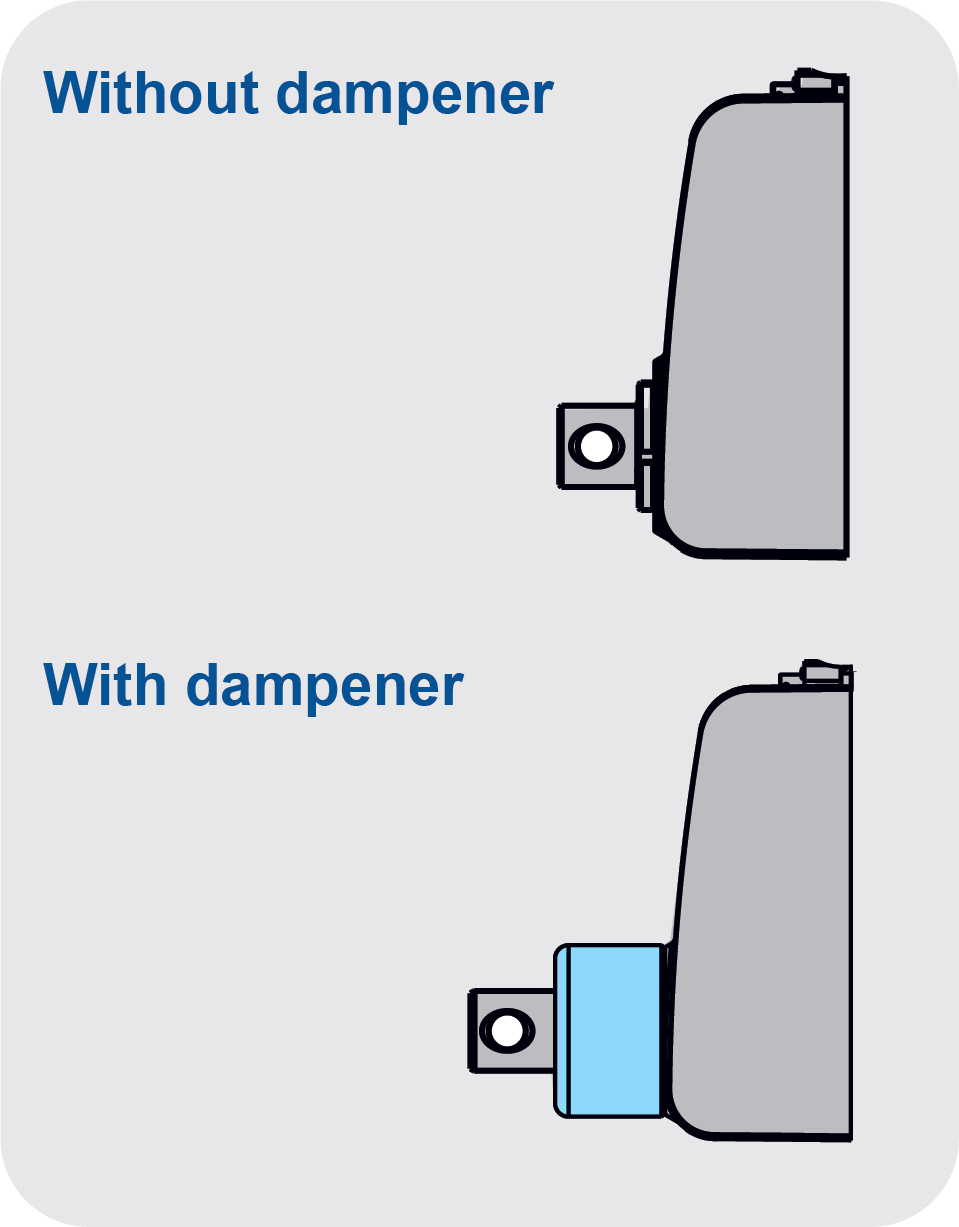

Um amortecedor pode ser conectado a um adaptador na parte traseira do atuador, aumentando o comprimento e o peso total do componente. (Figura 2). Essa adaptação compreende arruelas de absorção de choque que se deformam elasticamente e dissipam energia no caminho de carga do atuador. Quando o tubo de extensão do atuador é atingido por uma carga de choque, o amortecedor conectado se estende ou se comprime, dependendo da direção da força da carga de choque, e então retorna à sua posição original.

Figura 2. A opção de amortecimento é montada entre o adaptador traseiro e a carcaça e permite que o atuador absorva o impacto. (Imagem cedida pela Thomson Industries, Inc.)

A distância percorrida depende principalmente da potência do próprio amortecedor, mas o tamanho da carga, a temperatura, a velocidade da carga do amortecedor e a posição de montagem também a afetam. O adaptador de amortecimento evita que cargas de choque positivas e negativas atuem nos outros componentes mecânicos do conjunto de impulso, incluindo a porca de esferas, o parafuso de esferas e os rolamentos de impulso. Ele aumenta a vida útil do atuador, eliminando a carga de choque, como uma vantagem competitiva para a hidráulica em muitas outras aplicações.

Liberação e acionamento manual do freio

Quando a tecnologia principal envolve um motor sem escovas, o que é cada vez mais o caso em projetos de atuadores, uma tecnologia principal padrão pode acomodar liberações e substituições manuais de freios, o que proporciona vantagens de segurança, manutenção e conservação de energia em relação ao sistema hidráulico.

Um módulo de liberação manual do freio permite que os operadores movam um componente da máquina manualmente quando ele estiver preso, quebrado ou apresentar outros problemas. Este módulo permite que a máquina se desloque sob a força da carga aplicada e/ou da gravidade, fornecendo corrente regenerativa a uma fonte de alimentação ou bateria para ajudar a controlar o movimento. (Figura 3)

Figura 3. Em situações em que um componente da máquina fica preso, quebra ou se encontra em uma posição inadequada, um atuador elétrico pode ser movido manualmente para uma posição que permita o acesso do usuário para manutenção. Uma opção de liberação manual do freio desengata o freio de retenção para que o tubo de extensão possa se estender ou retrair sob carga, auxiliado pela gravidade até a posição desejada. (Imagem cedida pela Thomson Industries, Inc.)

Esses recursos podem ser facilmente adicionados a um atuador que usa um motor sem escovas e é projetado com adaptabilidade. Obter esses benefícios de sistemas hidráulicos é muito difícil e, muitas vezes, impossível. Os sistemas hidráulicos precisam estar sempre ligados e consomem energia constantemente. Não há como desligá-los para manutenção sem comprometer a produtividade do aplicativo.

A vida em um mundo modular

Em um mundo modular, os designers selecionam complementos adequados à sua aplicação, assim como fazem agora para muitos outros tipos de componentes. Eles selecionariam sua peça, voltagem, carga e curso para estabelecer as necessidades principais do sistema de acionamento e, então, selecionariam opções adicionais, como condições ambientais e requisitos de controle e elétricos como complementos. Complementos úteis também podem incluir feedback de força, amortecimento de carga e opções de frenagem/substituição mencionadas acima, dependendo dos acessórios oferecidos por um determinado fabricante.

Em um mundo verdadeiramente modular, a capacidade de projetar acessórios para uma plataforma tecnológica comum, em vez de fazê-lo do zero, incentiva a criação de novas funcionalidades antes inimagináveis. Essa abordagem é adequada para fabricantes de atuadores elétricos. Eles inovam constantemente para oferecer novos valores e soluções mais potentes, além de explorar novas tecnologias de motores, tecnologias de parafusos alternativas e muito mais.

Embora a física determine que os atuadores podem mover cargas mais pesadas apenas aumentando o tamanho do parafuso e do motor, o maior desafio é atingir a saída máxima dentro do envelope com o mesmo tamanho ou menor. Explorar as possibilidades do design modular é uma maneira de enfrentar esse desafio. O uso de complementos terá o máximo retorno, talvez, ao substituir sistemas hidráulicos extensos por atuadores elétricos