Quando i progettisti di macchine hanno bisogno di convertire la coppia del motore in spinta lineare, spesso specificano un motore passo-passo con chiocciola e madreviti. Nota come attuatore lineare con motore passo-passo (SMLA), questa configurazione può garantire controllo preciso, affidabilità e versatilità lungo un percorso lineare ma, se sussiste anche solo la possibilità di un piccolo momento o carico laterale, sarà necessario aggiungere una guida lineare aggiuntiva. Un meccanismo di guida ben progettato può impedire qualsiasi inceppamento, flessione, deformazione o altra disfunzione che potrebbe essere causata dal carico laterale.

In apparenza, l'aggiunta di una guida a un SMLA sembra così semplice da invogliare gli ingegneri esperti a progettarla da soli ma, data la complessità dei calcoli che possono essere coinvolti, anche nelle applicazioni più piccole, la strategia del "fai da te" potrebbe non valere il rischio. Per determinare la soluzione più adatta a ogni applicazione è necessario considerare attentamente il profilo di movimento, il tempo e il budget disponibili, nonché le considerazioni sullo spazio, sull'integrazione e sul supporto.

Perché gli SMLA?

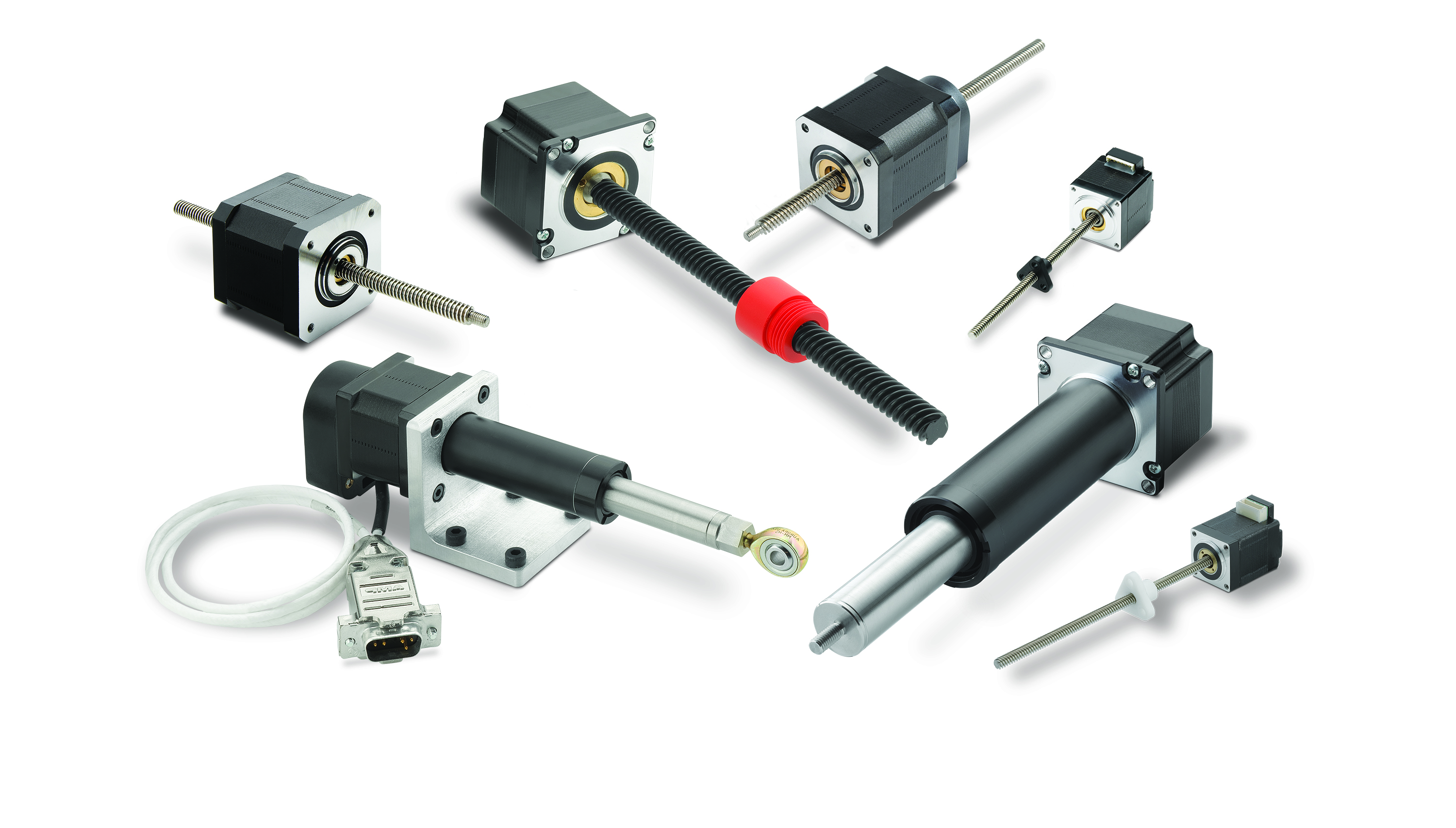

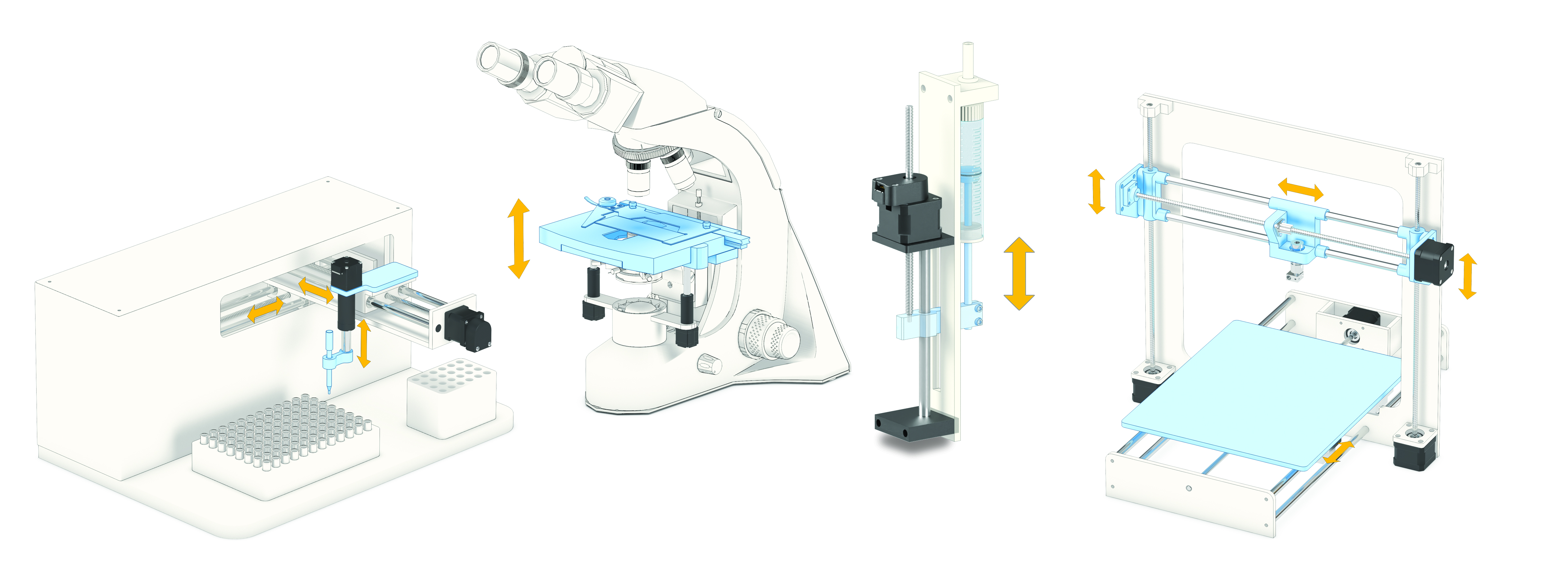

Un SMLA è solitamente costituito da un motore passo-passo e da madreviti integrate che spostano un carico con un movimento lineare avanti e indietro. Gli SMLA sono strumenti altamente affidabili ed economici, impiegati in numerose applicazioni in cui sono richiesti arresti e avviamenti precisi e un'elevata programmabilità, come la regolazione della piastra del microscopio, il movimento della testina della stampante 3-D e il pipettaggio. (Figura 1)

Figura 1. In alto: tutti gli SMLA hanno un motore passo-passo, madreviti integrate e una chiocciola, ma differiscono a seconda che trasmettano il movimento ruotando le normali madreviti, la chiocciola o le madreviti che azionano un'asta del tipo di attuatore tradizionale. In basso: le applicazioni ideali dell'SMLA includono (da sinistra a destra) il pipettaggio, le regolazioni della piastra del microscopio, il pompaggio di fluidi e la stampa 3D. Immagini per gentile concessione di Thomson Industries, Inc.

La necessità di una guida

Un SMLA fornisce spinta lungo un asse lineare, ma non può tollerare carichi laterali. Il carico indesiderato perpendicolare a questo asse può derivare da uno dei seguenti fattori:

- Momento flettente dovuto a carichi disallineati.

- Carichi dovuti a vibrazioni e urti, soprattutto in ambienti con impatti meccanici o oscillazioni.

- Differenze di dilatazione termica tra i componenti.

- Gravità.

Tali forze, singolarmente o in combinazione, possono usurare o deformare i componenti. Possono causare piegature e deformazioni, guasti prematuri e aumento delle sollecitazioni sui cuscinetti o sulla chiocciola delle madreviti e sulle filettature. Anche il disallineamento, l'aumento dell'attrito e la sollecitazione dei materiali contribuiscono al degrado delle prestazioni complessive e alla riduzione della durata del sistema.

Per evitare l'impatto negativo dei carichi laterali o di momento è necessaria una guida supplementare per una maggiore protezione contro le forze esterne che influenzano il movimento lineare del carico. La guida spesso comporta l'impiego di guide rotonde o quadrate e cuscinetti aggiuntivi esterni alle madreviti. La sfida per l'utente o per l'OEM consiste nel determinare la guida più robusta nello spazio più ridotto e al costo più basso possibile.

L'aggiunta di una guida

Quanto più grande è il carico e maggiore è la velocità, tanto più complicato è aggiungere la guida in modo ottimale. Ciò implica le seguenti fasi:

- Valutazione dei parametri di spaziatura, budget e consegna.

- Scelta di una guida rotonda, una guida quadrata o un altro meccanismo di guida.

- Esecuzione di calcoli di ottimizzazione, che possono richiedere giorni.

- Implementazione del progetto finale in CAD.

- Assemblaggio.

- Collaudo.

Talvolta è possibile assemblare autonomamente un sistema di movimento lineare compatto utilizzando componenti già pronti all'uso, integrando soluzioni di guida e spinta in un'unica unità di piccole dimensioni. Tuttavia, per arrivare alla soluzione ottimale è solitamente necessario un ulteriore livello di competenza. I progettisti di macchine devono scegliere se assemblare autonomamente un sistema di movimento lineare, potenzialmente con rischi sconosciuti, oppure affidarsi a un produttore di sistemi di controllo del movimento con decenni di esperienza applicativa per creare una soluzione altamente configurata, il più delle volte disponibile con componenti standard.

"Fai da te"?

Progettare autonomamente un sistema di movimento lineare compatto può dare origine a una soluzione personalizzata a un costo inferiore e generare economie di scala nelle applicazioni ad alto volume, ma presenta anche molti potenziali svantaggi.

I progettisti di macchine che non hanno una vasta esperienza nella progettazione di sistemi possono adottare un approccio esageratamente cauto e incorrere in un'eccessiva ingegnerizzazione. Sebbene un eccesso di ingegnerizzazione possa ridurre il rischio, solitamente aumenta anche la complessità. Ad esempio, sovradimensionare le guide offre un maggiore supporto, ma aumenta anche i costi e consuma spazio. Non è raro che i progetti tecnici falliscano già alla prima iterazione, il che può implicare il ritorno al punto di partenza, aggravando i costi e comportando ritardi.

Molti, se non la maggior parte, dei progetti "fai da te" integrano componenti di fornitori diversi, che hanno meno probabilità di funzionare insieme in modo ottimale. Se si verifica un problema, i fornitori dei componenti potrebbero accusarsi a vicenda. Allo stesso modo, la manutenzione e l'assistenza potrebbero rappresentare un problema, soprattutto se il team di progettazione interno originale non è più disponibile per completare il progetto.

Una collaborazione ottimale per il successo

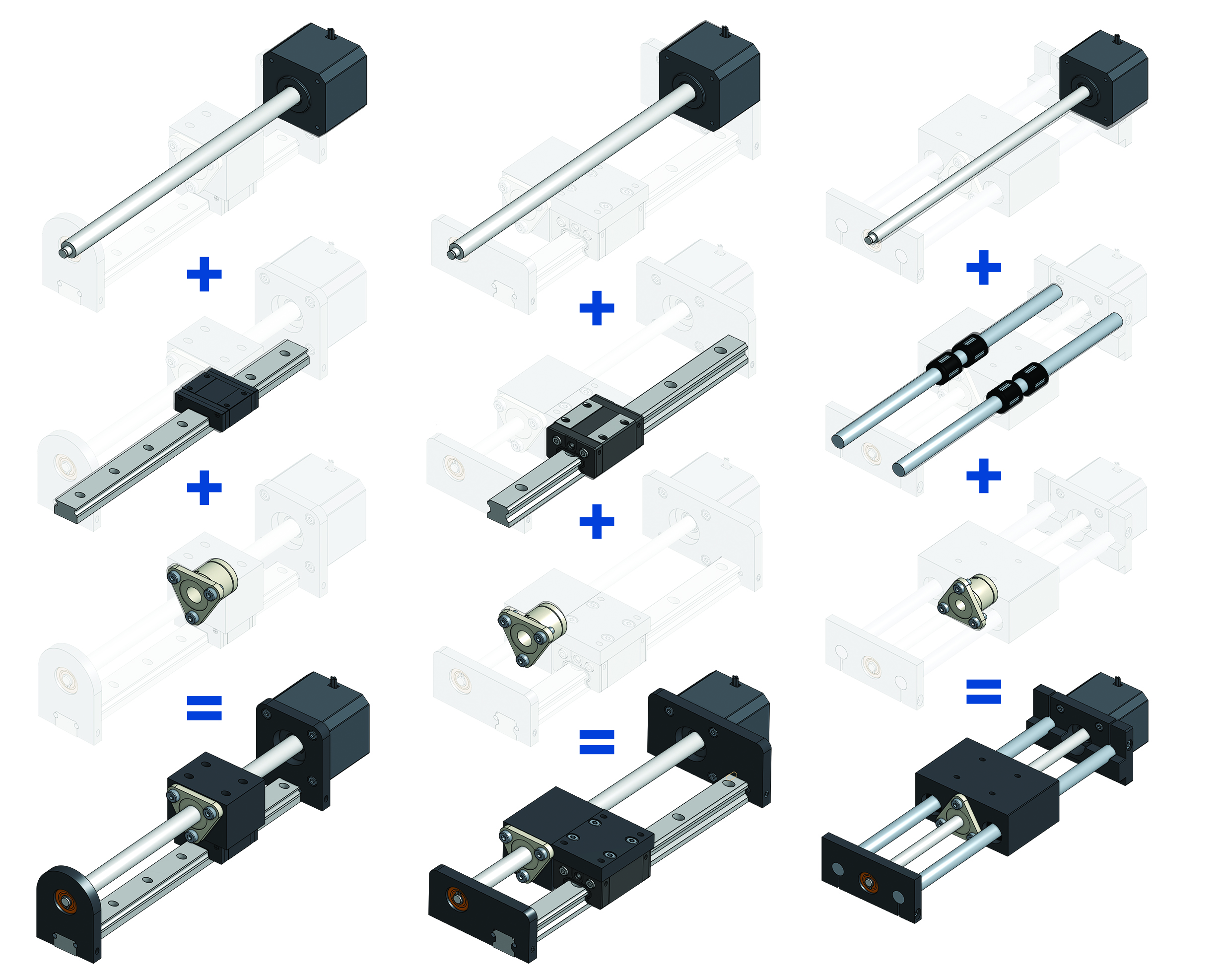

Collaborare con un fornitore in grado di configurare l'assemblaggio "giusto" di componenti standard o leggermente modificati aiuterà a evitare tali problemi. È più probabile che i fornitori abbiano una vasta esperienza nella personalizzazione di sistemi di movimento lineare per diverse applicazioni. I fornitori potrebbero aver sviluppato specifiche di configurazione, modelli CAD e strumenti online che facilitano il processo, nonché strumenti fisici che consentono loro di lavorare i pezzi in modo più efficiente. I fornitori potrebbero anche disporre di moduli pre-testati che possono essere adattati facilmente senza particolari personalizzazioni. (Figura 2) La modularità consente ai fornitori di fornire prodotti standard altamente configurati senza i costi aggiuntivi normalmente associati ai prodotti personalizzati.

Figura 2. Gli ingegneri del movimento hanno a disposizione innumerevoli opzioni di configurazione standard per aggiungere una guida a un SMLA. A seconda dei requisiti applicativi e delle considerazioni di montaggio e spazio, ad esempio, potrebbero utilizzare una guida profilata e madreviti posizionate verticalmente (a sinistra) o orizzontalmente (al centro). In alternativa, potrebbero utilizzare guide rotonde sui lati opposti delle madreviti (a destra) per contribuire a supportare un momento più elevato. Immagine per gentile concessione di Thomson Industries, Inc.

I fornitori si assumono anche la responsabilità del funzionamento del prodotto, di solito rilasciando una garanzia. Se integrati in fabbrica, il progettista può essere certo del fatto che non si verificheranno discrepanze tra i componenti. I fornitori avranno inoltre l'esperienza necessaria per sfruttare al massimo lo spazio minimo, realizzando un sistema di movimento lineare più compatto. Alcuni fornitori offrono servizi di personalizzazione gratuiti. Il risultato di questi vantaggi e capacità del fornitore è dato dalla riduzione delle tempistiche, dei problemi e della manutenzione: una soluzione più rapida e, soprattutto, un costo totale di proprietà inferiore.

La scelta sicura

Qualora sia necessario personalizzare un progetto di sistema di movimento lineare per grandi volumi, si disponga di tempo e competenze e si possano tollerare dei rischi, si potrebbe essere in grado di ridurre il costo di un sistema guidato costruendolo in autonomia. In alternativa, collaborare con il team di ingegneri di un fornitore esperto per assemblare un sistema di movimento lineare compatto e altamente configurato a partire da componenti standard per l'applicazione potrebbe aiutare a ottenere il prodotto ottimizzato di cui si ha bisogno in tempi più rapidi e con meno rischi.

Sebbene i costi diretti a breve termine possano essere più elevati, se si considerano tutti i fattori, collaborare con un fornitore esperto di movimento lineare genererà una soluzione di qualità superiore, più rapidamente e con il massimo ROI.