Gli attuatori lineari elettrici hanno garantito a lungo vantaggi ergonomici automatizzando task ripetitive, sporche o pericolose. Recentemente, l'integrazione dell'intelligenza di bordo negli attuatori elettrici ha portato il loro contributo ergonomico a un nuovo livello. Funzionalità intelligenti come il controllo digitale del motore, il feedback di posizione, la sincronizzazione e il monitoraggio in tempo reale rendono ancora più semplice applicare l'automazione per migliorare il comfort, la sicurezza e l'efficienza sul posto di lavoro.

Controllo digitale del motore

Gli attuatori tradizionali spesso dipendono da relè grandi e poco efficienti dal punto di vista energetico o da unità di controllo indipendenti per estendere, ritrarre o arrestare gli attuatori. L'utilizzo dell'elettronica di bordo per gestire l'alimentazione può ridurre la corrente agli interruttori o ai contatti da 20 A a meno di 22 mA, consentendo una progettazione del sistema più semplice e meno costosa. Gli operatori possono azionare e cambiare la direzione dell'attuatore con un semplice comando.

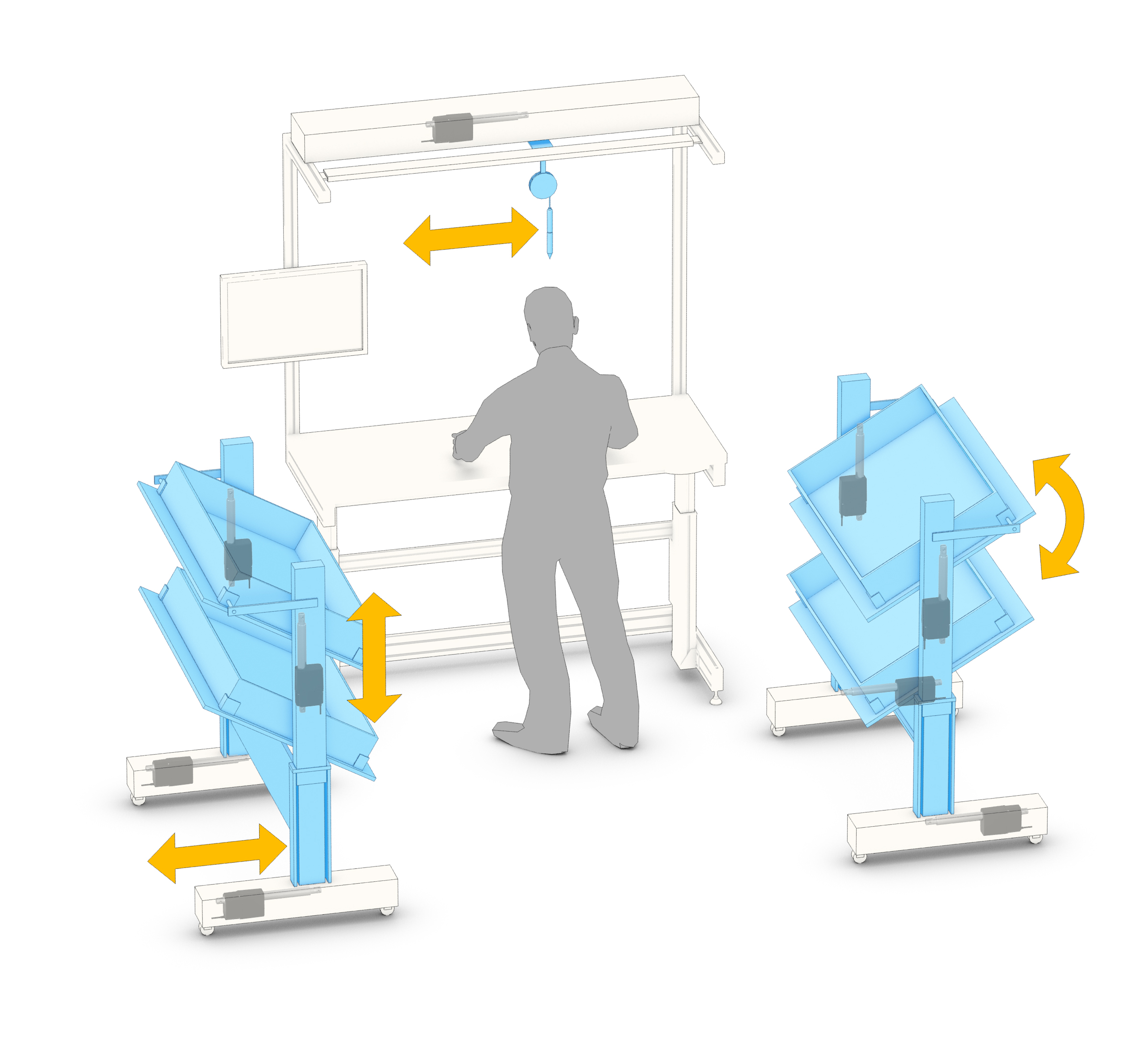

Immagina, ad esempio, uno spazio di lavoro in cui i lavoratori maneggiano componenti che pesano oltre 100 libbre e che richiedono frequenti allungamenti e piegamenti. Se il loro piano di lavoro fosse controllato da attuatori dotati di commutazione a basso livello, ogni utente potrebbe regolare l'altezza a un livello che richieda un piegamento o un allungamento minimi, riducendo la fatica e migliorando anche la produttività. (Figura 1)

Figura 1. Potenziatore della produttività: una stazione di assemblaggio comandata da un attuatore dotato di commutazione a basso livello consente all'utente di regolare l'altezza a un livello che richieda un piegamento o un allungamento minimi.

Sebbene i tradizionali gruppi attuatori possano consentire tali regolazioni, richiederebbero la commutazione del motore esterno, che assorbe più energia e deve essere eseguita manualmente. Controllando elettronicamente il flusso del circuito, tuttavia, tutta questa commutazione è incorporata nell'alloggiamento dell'attuatore, che fornisce anche un'impostazione più snella e pulita, priva di cablaggio esterno.

Anche l'automazione della commutazione del motore offre vantaggi in termini di sicurezza. Un attuatore assorbe tra 20 e 40 ampere, a seconda del carico. La riduzione al minimo dell'esposizione a questa corrente durante l'installazione e il funzionamento consente un maggiore controllo ergonomico, riducendo al contempo i potenziali rischi di scosse dovute ai relè ad alto amperaggio.

Figura 2. Gli attuatori intelligenti, come Thomson Electrak® HD, migliorano l'ergonomia offrendo funzionalità come commutazione a basso livello, retroazione di posizione, sincronizzazione e monitoraggio in tempo reale.

Retroazione di posizione digitale

Gli attuatori elettrici intelligenti (Figura 2) non solo consentono regolazioni fini della posizione, ma forniscono anche una retroazione in tempo reale sull'entità delle regolazioni. Possono fornire indicazioni sulla posizione del carico durante la corsa. Nell'esempio di tabella di lavoro di cui sopra (Figura 1), potrebbero acquisire dati sulla posizione del carico e confrontarli con parametri preimpostati per garantire un funzionamento coerente.

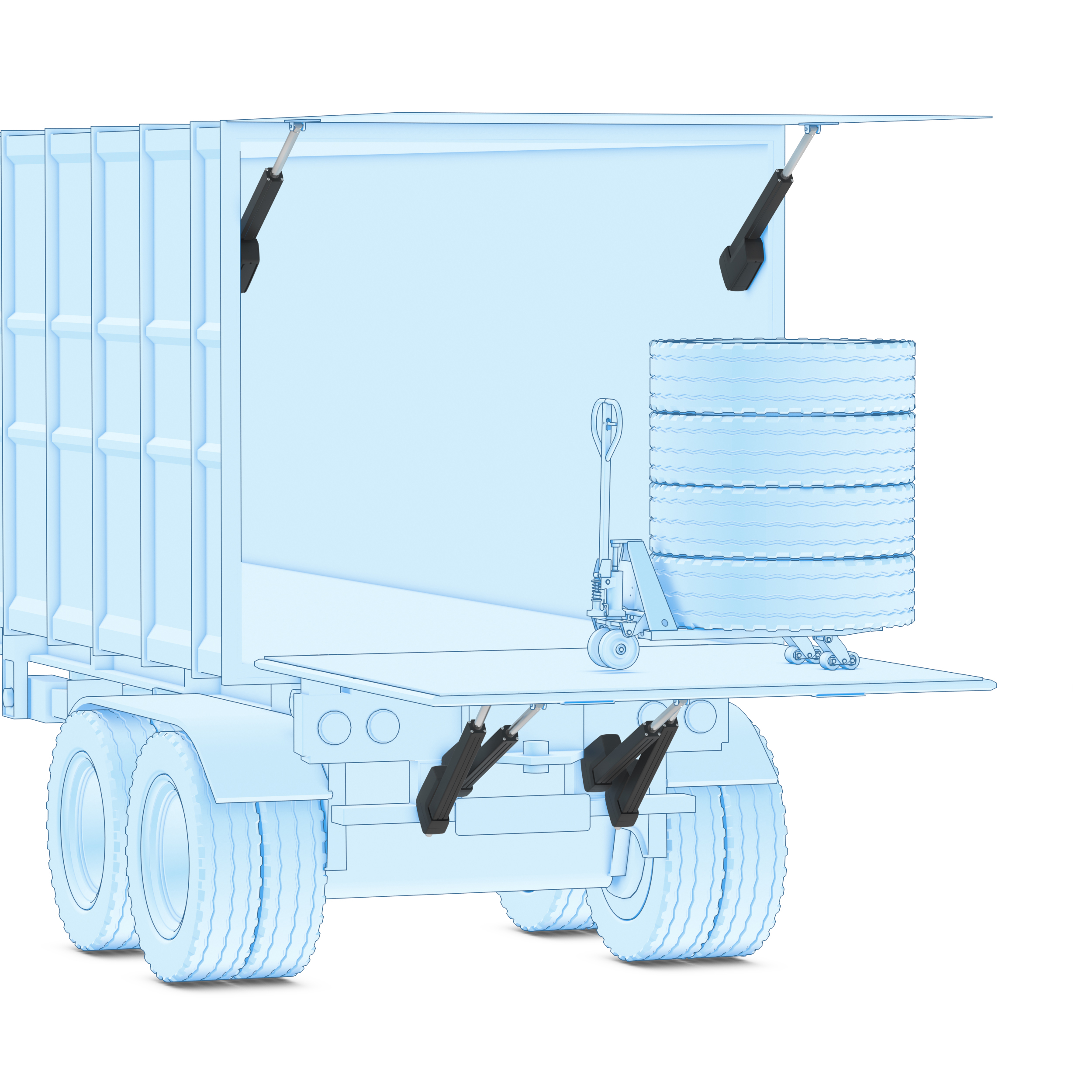

Accanto alla retroazione di posizione digitale troviamo la capacità di misurare e controllare la velocità. Supponiamo di automatizzare il sollevamento o l'abbassamento di una porta pesante che scherma una macchina particolare o forma una separazione. Il microcontrollore potrebbe ricevere il conteggio degli impulsi da un encoder e calcolare la distanza e la velocità di spostamento in base al numero di impulsi ricevuti entro un intervallo di tempo impostato. Proseguendo con l'esempio della porta pesante (Figura 3), ciò consentirebbe di impostare la velocità per rallentare quando raggiunge la fine della corsa, impedendo alla porta di chiudersi sbattendo prima che l'operatore abbia il tempo di liberare l'apertura.

Figura 3. Quando carichi irregolari, ingombranti o più pesanti rappresentano un ostacolo per gli utenti, le capacità di sincronizzazione di questi attuatori per rimorchi per camion consentono loro di condividere e distribuire uniformemente il carico, fornendo una sistemazione più stabile e sicura.

Retroazione di posizione analogica

La retroazione di posizione digitale è uno dei modi più semplici per misurare la velocità dell'attuatore, ma non è facile da programmare poiché non ricorda le posizioni che segnala dopo un'interruzione di corrente o un arresto. Gli attuatori intelligenti dotati di potenziometri analogici, tuttavia, possono ricevere informazioni sulla posizione esatta dai potenziometri nel riduttore dell'attuatore, che invia segnali di tensione che avvisano gli utenti della velocità e della direzione dell'azionamento, dall'inizio alla fine della corsa. Ricordano quella posizione, quindi in caso di interruzione dell'alimentazione, non è necessario tornare alla posizione iniziale e reimpostare il dispositivo.

L'affidabile memoria di posizione consente lo sviluppo di applicazioni che memorizzano impostazioni ergonomiche per ciascun utente, consentendo di adattare lo spazio di lavoro a più individui in base a fattori quali altezza, procedure memorizzate o preferenze dell'utente.

Sincronizzazione

I vantaggi ergonomici degli attuatori elettrici intelligenti sono ancora più evidenti se utilizzati con molteplici attuatori. Si possono impostare gli attuatori in modo che si adattino automaticamente allo spostamento dei carichi. Un'applicazione di assemblaggio di aeromobili in cui cinque o dieci lavoratori stanno rifinendo la fusoliera, ad esempio, potrebbe supportarli con una piattaforma che deve essere sollevata da terra. Quando i lavoratori si spostano sulla piattaforma, il peso si sposta in diverse parti della piattaforma, causando un potenziale squilibrio. Gli attuatori intelligenti situati in vari punti sotto la piattaforma (ad esempio, uno su ciascun angolo) possono essere impostati per autoregolarsi al fine di compensare quando il carico si sposta durante il movimento sincrono dell'attuatore. (Figura 4)

Figura 4. Il costruttore di piattaforme di lavoro industriali Spika Design and Manufacturing si avvale delle capacità di sincronizzazione integrate degli attuatori Thomson Electrak HD per garantire equilibrio e stabilità ai propri clienti aerospaziali. Immagine per gentile concessione di Spika Design and Manufacturing.

Le regolazioni che contrastano questi carichi in spostamento vengono eseguite sia con il controllo della velocità che con la retroazione di posizionamento. Gli attuatori comunicano tra loro attraverso una rete interna, leggono reciprocamente la velocità in base alla retroazione di posizionamento, e si regolano di conseguenza.

In questo modo con la retroazione digitale, tuttavia, si ottiene un passaggio irregolare, che i progettisti possono evitare inserendo sia la posizione che la velocità nel circuito di retroazione e facendoli regolare in base alla velocità di attuazione e alla posizione. Ciò offre un vantaggio ergonomico che solleva un carico in scorrimento senza intoppi e da più punti, compensando carichi di dimensioni scomode come piattaforme, sedili e porte pesanti.

Si possono controllare molteplici attuatori tradizionali, ma è un'operazione imprecisa, dispendiosa in termini di tempo e di manodopera che sottopone gli attuatori a uno sforzo aggiuntivo, portando alla fine a blocchi o altri malfunzionamenti. La sincronizzazione intelligente degli attuatori elimina le congetture e si traduce in un movimento equilibrato, fluido e ben posizionato.

Monitoraggio in tempo reale

Gli attuatori elettrici intelligenti possono restituire risultati di monitoraggio continuo per temperatura, corrente, velocità, tensione e altre variabili, consentendo il monitoraggio avanzato delle condizioni, la diagnostica e la gestione degli errori. La retroazione può apparire anche dieci volte al secondo, poiché l'attuatore si controlla continuamente. Se rileva un problema (ad esempio, il superamento di una soglia di temperatura), l'attuatore può arrestarsi a metà corsa o terminare il movimento programmato, sia completamente retratto che esteso, arrestarsi e inviare un segnale di errore al computer, il tutto in una frazione di un secondo.

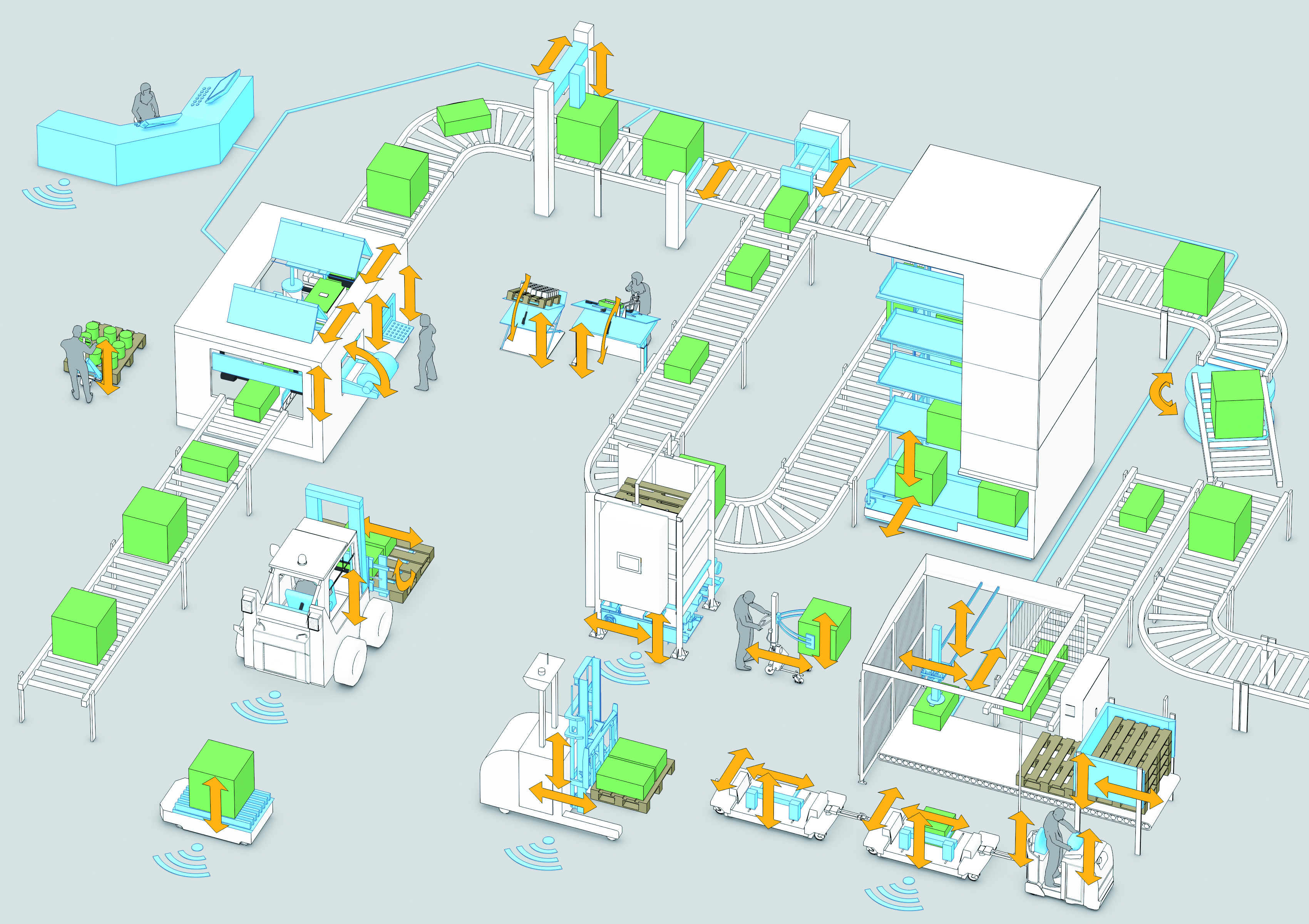

Tale retroazione consente agli utenti di fare un passo indietro dalle proprie operazioni per analizzare i modelli di utilizzo, velocità e posizione per rendere le operazioni più intuitive, sicure ed efficienti. Ciò è particolarmente utile nelle impostazioni di automazione di fabbrica che integrano più dispositivi (Figura 5). I dati raccolti potrebbero mostrare quante volte una postazione di lavoro è stata sollevata e abbassata o quante volte una porta è stata aperta e chiusa. Questo può essere paragonato alla cronologia operativa o alle migliori pratiche del settore per migliorare il design della cella.

Figura 5. Lo stabilimento intelligente di oggi comprende una serie di macchine e dispositivi interconnessi che traggono vantaggio dalle caratteristiche avanzate degli attuatori per consentire un processo produttivo costante, sincronizzato e sicuro.

I dati operativi potrebbero anche essere incrociati con i rapporti sugli infortuni, il che può indicare la necessità di analisi più ergonomiche. Se un attuatore che posiziona una matrice di crimpatura segnalasse costantemente sovraccarichi, ad esempio, potrebbe indicare un tasso di incidenza di persone che si feriscono e potrebbe identificare in quale cella ciò sta accadendo, a quale ora del giorno e quali turni potrebbero essere interessati.

Diversificarsi per sopravvivere

Le numerose funzionalità integrate negli attuatori elettrici intelligenti consentono agli utenti di avvicinarsi a un'applicazione pensando alla semplificazione del design. La possibilità di controllare gli attuatori tramite mezzi digitali, fornire retroazione digitale o analogica, consentire la sincronizzazione di più attuatori o aggiungere il monitoraggio in tempo reale delle metriche fornisce gli strumenti necessari per portare a termine il lavoro in un unico pacchetto. Ora, quando gli utenti esaminano un'applicazione, possono fornire una soluzione di automazione che va oltre la funzionalità di base di un movimento avanti e indietro. Gli attuatori elettrici intelligenti forniscono il movimento plug and play su molteplici assi dei processi automatizzati senza le complicazioni di altre tecnologie di automazione, come i cilindri idraulici o pneumatici. Esaminando in anticipo le esigenze dell'applicazione, l'utente potrebbe scoprire che la capacità dell'attuatore intelligente di controllare il movimento, ricordare la posizione o fornire metriche dell'applicazione può fare la differenza in un mare di altre tecnologie.

Poiché sia i costruttori di macchine che gli utenti finali guardano al futuro, le loro soluzioni di automazione andranno oltre la funzionalità di base e continueranno a fornire soluzioni più semplici, maggiore durata delle apparecchiature e sicurezza a lungo termine.

Quanto più intrinseca è questa capacità di controllo per l'apparecchiatura, tanto meno si frappone tra l'utente e i vantaggi finali che si aspetta. Il vantaggio può essere trovato nella soddisfazione dei lavoratori, nella sicurezza, nella salute e nella produttività: tutte cose che vanno a vantaggio di ognuno nel flusso di valore.