Elektrische Linearaktuatoren heben die Materialhandhabung auf ein neues Niveau. Angesichts der digitalen Transformation, die das Potenzial der Automatisierung auf mehr Achsen ausdehnt, sowie elektrischen Linearaktuatoren, die immer höhere Lasten bewegen, stellen immer mehr Entwickler von Systemen für den Materialfluss hydraulische und pneumatische Antriebssteuerungen auf elektrische um, insbesondere bei neuen Projekten. Entsprechend reagieren die Anbieter von Linearaktuatoren mit Innovationen, um die Möglichkeiten der automatisierten Materialhandhabung in Bezug auf Lastmanagement, Dimensionierung, Intelligenz, Langlebigkeit, Energieeffizienz, Sicherheit und Ergonomie zu erweitern.

Der Einsatzbereich automatisierter Materialhandhabung

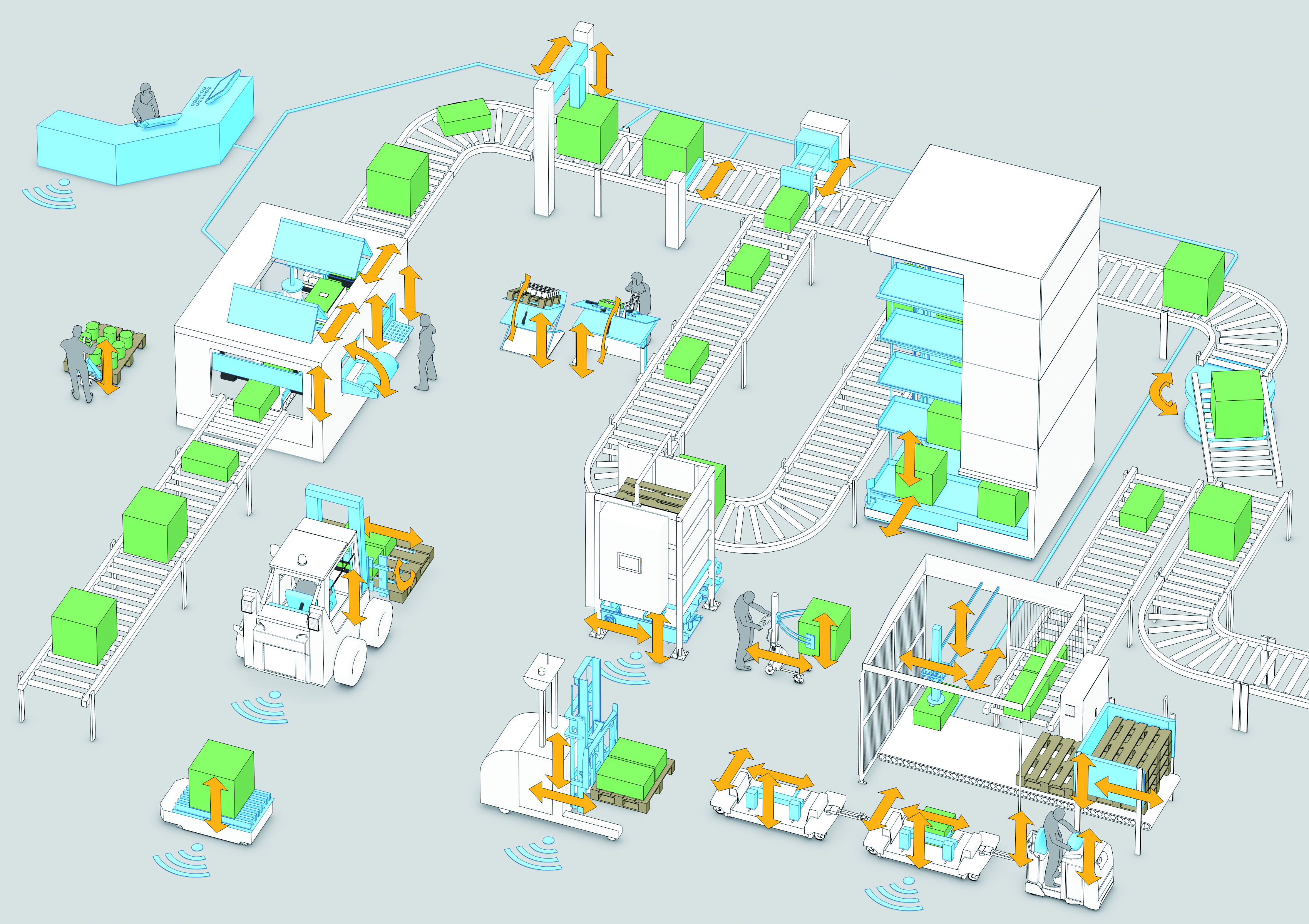

Elektrische Linearaktuatoren bieten zunehmend zukunftsweisende Funktionen und Leistungsmerkmale für die Automatisierung der Materialhandhabung. Sei es die periphere Intralogistik zum Fördern und Transportieren von Materialien oder die Unterstützung von Produktionsprozessen wie Beschickung und Abfüllung – die Materialhandhabung gewinnt für Industrieanlagen immer mehr an Bedeutung (Abbildung 1).

An einem Montageband können Linearaktuatoren beispielsweise Materialien zuführen und positionieren, um den Zugang auf die Arbeitsflächen zu optimieren, oder Objekte von einem Förderband auf ein anderes umleiten. Bei der Verpackung von Lebensmitteln, um ein anderes Beispiel zu nennen, kann das Umrüsten bis zur Hälfte eines Arbeitszyklus in Anspruch nehmen. Linearaktuatoren könnten diese Zeit verkürzen, indem sie das Auffalten von Kartons oder das Folienzuschnitt automatisieren.

Zudem können elektrische Aktuatoren den steuerbaren Arbeitsradius erweitern, indem sie Materialien zur Verarbeitung hin oder weg transportieren. Sie unterstützen beispielsweise den Antrieb von Gabelstaplern, fahrerlosen Transportsystemen (FTS), Teleskopstaplern oder Hängeförderern.

Abbildung 1. Auf die Zukunft ausgerichtete Fabriken nutzen eine Vielzahl miteinander vernetzter Maschinen und Geräte, die mittels moderner Aktuatoren einen flüssigen, synchronisierten und sicheren Fertigungsprozess ermöglichen. Dazu gehören Gabelstapler, Montage-/Kontrollstationen, fahrerlose Transportsysteme (FTS) sowie Komponenten, die sich bei laufendem Betrieb schnell und einfach anpassen lassen. Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.

Einflüsse auf industrielle Bewegungsabläufe

Die Automatisierung von Bewegungsabläufen im Bereich der Materialhandhabung erfordert eine genaue Berücksichtigung der folgenden Faktoren:

- Mechanische Eigenschaften. Bei der Automatisierung der Materialhandhabung müssen Entwickler die Form, das Gewicht, die Größe, die Position und die Richtungsstabilität der Objekte berücksichtigen, die sich entlang einer Anlage oder einem Fördersystem bewegen. Genauso ist zu beachten, wie sich die Verpackungsmaterialien auf ihre Rollbarkeit, Gleitfähigkeit, Stapelbarkeit, Oberflächenempfindlichkeit und Steifigkeit auswirken.

- Umgebungsparameter. Parameter wie Hallengrundriss, Größenbegrenzungen und die verfügbaren Bewegungsspielräume müssen berücksichtigt werden.

- Bewegungsparameter. Wie die meisten Antriebssysteme berücksichtigt auch die Materialhandhabung das Gewicht und die Masseträgheit der Nutzlast – bestimmt durch die Geschwindigkeit und Beschleunigung innerhalb eines Arbeitsspiels – sowie die erforderliche Positioniergenauigkeit.

Bei Anwendungen im Bereich der Materialhandhabung kann es zudem erforderlich sein, genau auf kinematischen Faktoren wie Wandern, Überschwingen, Stabilisierungszeit und Austauschbarkeit zu achten, wobei dem Antrieb, der Kraftübertragung, der Positionserfassung und den Lagern besondere Aufmerksamkeit gilt. So kann beispielsweise Reibung zu Spiel in den Lagern, mangelhafter Auflösung der Positionsmessung und zu strukturell-statischer Verformung führen. Jegliche dynamische Flexibilität kann neuronale Schwachstellen bewirken, die wiederum Fehler und Ausfälle nach sich ziehen kann. Konstrukteure müssen sämtliche diese Faktoren im Kontext von Wartung, Sicherheit und Langlebigkeit berücksichtigen.

Voraussetzungen zur Elektrifizierung für die Materialhandhabung

Elektrische Linearaktuatoren werden seit vielen Jahren in der Materialhandhabung eingesetzt. In dieser Zeit wurden sie kontinuierlich weiterentwickelt, um sie zur Nutzung in weiteren industriellen Anwendungsfeldern zu optimieren. Zu diesen Weiterentwicklungen gehören:

- Handhabung schwerer Lasten - Elektrische Aktuatoren können mittlerweile schwere Lasten bis zu 25 kN bewältigen, die bisher Hydraulik- oder Pneumatikzylindern vorbehalten waren. Zurückzuführen sind diese Leistungssteigerungen größtenteils auf Verbesserungen der Komponentenwerkstoffe und Fortschritte in der Kugelgewindetrieb-Technologie, wie z. B. die Verwendung von Kugellagern.

- Erweiterte Hublängen - Elektrische Linearaktuatoren sind heute auch in der Lage, deutlich längere Hübe auszuführen und eignen sich damit auch in dieser Hinsicht für Anwendungen, die bisher von Hydraulik und Pneumatik dominiert wurden. Waren die Hübe elektrischer Linearaktuatoren bislang auf 30 oder 40 cm begrenzt, können sie nun bis zu 1,2 Meter überbrücken.

- Kompaktheit - Aktuatoren kommen häufig in beengten Einbausituationen zum Einsatz. In einer Verpackungslinie müssen sich Beschickungs- und Schneidesysteme den Platz mit anderen Vorrichtungen teilen. Bei einem FTS oder Gabelstapler ist der Einbauraum grundsätzlich knapp bemessen, während die Größe des Aktuators zusätzlich den Energieverbrauch beeinflusst. Aktuatoren mit einem Gehäuse in der Größe eines Reisepasses bewegen heute mühelos Lasten von bis zu 2000 N. Sie passen auch dorthin, wo Aktuatoren älterer Generation entweder zu groß oder zu schwach wären.

Ihre Kompaktheit und Einfachheit ist ein Hauptunterschied zur Hydraulik und Pneumatik, die eine aufwändige Infrastruktur mit Pumpen, Schläuchen, Ventilen, Ausgleichsbehältern und Kompressoren erfordern. Im Gegensatz dazu werden elektrische Aktuatoren einfach an eine Stromquelle angeschlossen und mit einem Netzwerk verbunden. Die Einbindung einer SPS ermöglicht zudem eine effizientere und nahtlose Steuerung elektrischer Aktuatoren, was zu geringeren Ausfallzeiten, höherer Produktivität und nicht zuletzt Kosteneinsparungen.

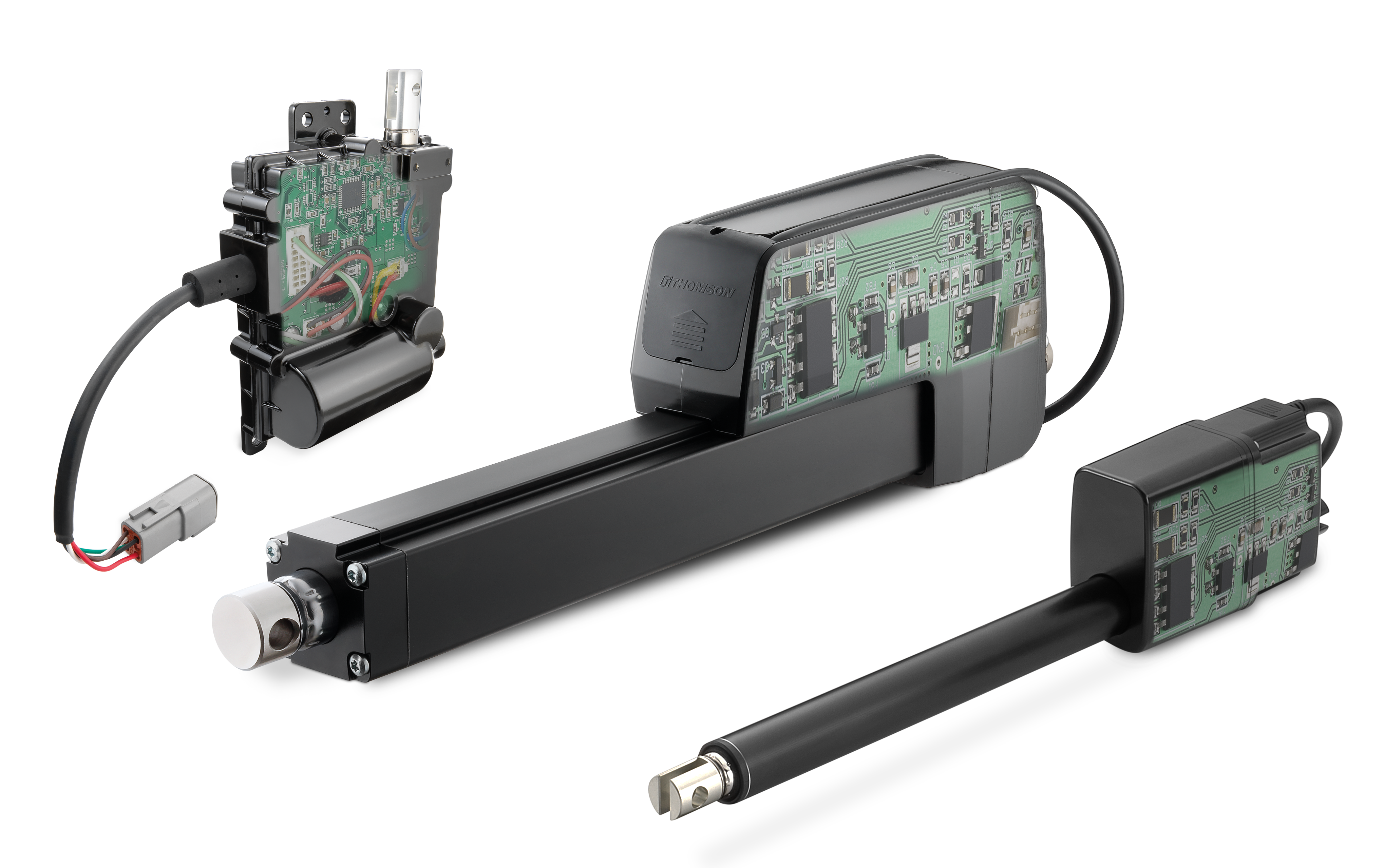

- Intelligenz - Elektrische Linearaktuatoren sind jetzt mit modularen, im Gerät integrierten Steuerungsfunktionen erhältlich, angefangen bei einfachen Ein-/Aus-Schaltern über Niederstromschalten und Positionsrückführung bis zur Integration in CAN-Bus-Netzwerke. Damit können sie ihre Bewegungen überwachen und steuern, Diagnosen ausführen, Positions- sowie Betriebsstatistiken in Echtzeit auslesen und im laufenden Betrieb feinjustiert werden (Abbildung 2).

Angesichts einer vermehrten Digitalisierung von Fabriken – Stichwort „Smart Factory“ – müssen Entwickler die Funktionen der Materialhandhabung in immer anspruchsvollere Abläufe integrieren. Lasten werden intelligenter bewegt, was programmierten Bewegungssequenzen, einem ferngesteuerten Anlagenbetrieb und der Synchronisierung mehrerer Aktuatoren die Türen öffnet.

Abbildung 2. Die Integration der Elektronik in elektrischen Aktuatoren ermöglicht erweiterte Steuerfunktionen, die bislang nur mit externen Geräten realisierbar waren, z. B. Schaltung, Positionsrückführung oder Systemdiagnosen, direkt im Aktuator. Die smarten Aktuatoren von Thomson enthalten mikroprozessorgestützte Platinen mit zugehöriger Software zur Kommunikation mit anderen Netzwerken. Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.

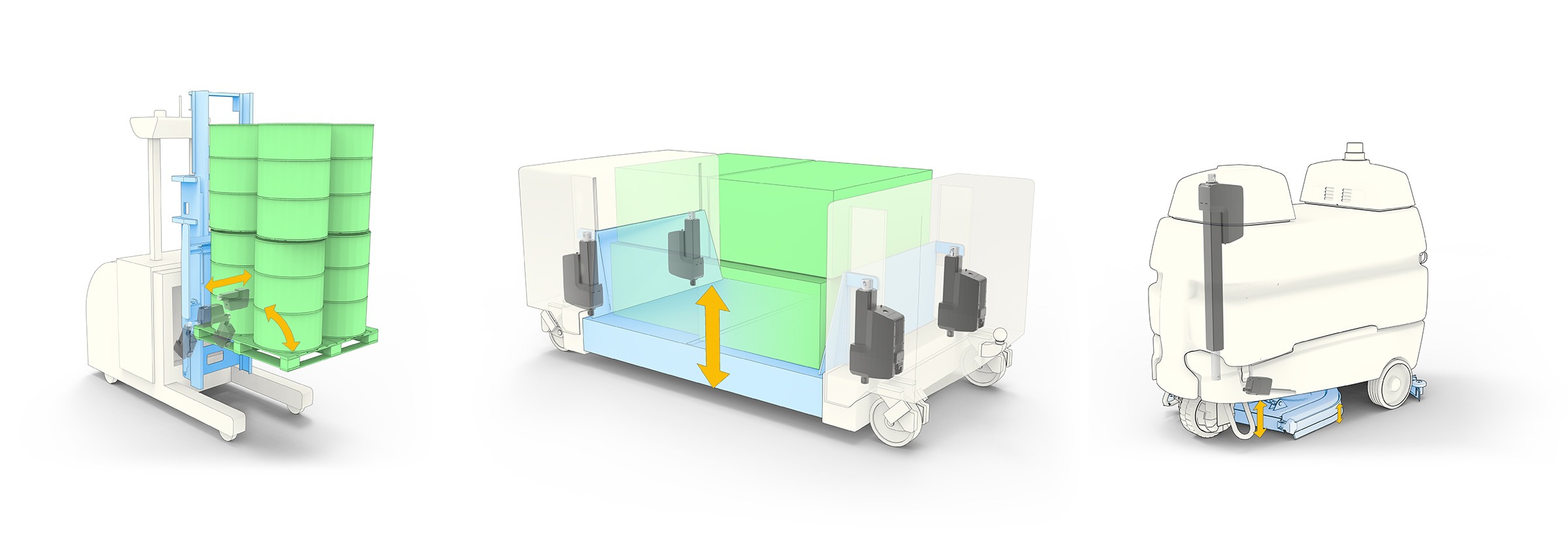

- Langlebigkeit - Anwendungen der Materialhandhabung laufen oft rund um die Uhr, werden einmal eingerichtet und bleiben dann sich selbst überlassen (Set-and-Forget). Vorrichtungen in Produktionslinien, wie z. B. ein Arm, der Objekte von einem Förderband auf ein anderes umleitet, weisen hohe Arbeitstakte auf und unterliegen damit einem hohen Verschleiß. FTS, Gabelstapler und andere mobilen Maschinen werden häufig in diesen Anwendungen eingesetzt und in der Regel mit Batterien betrieben (Abbildung 3). Ausrüstung, die im Freien oder in Gefahrenbereichen eingesetzt wird und Feuchtigkeit oder Staub ausgesetzt ist, kann ebenfalls eine hohe Lebensdauer erfordern.

Abbildung 3. Unbemannte FTS sind auf eine Fernsteuerung per Funk, WLAN, Satellit und sonstige Kommunikation angewiesen. Abgesehen davon, reduzieren elektrische Aktuatoren dank ihrer robusten Bauweise Probleme der Wartung und Umgebungsfestigkeit. Mit diesem Aktuator-Komplettpaket transportieren FTS verschiedenste Güter auf größeren Flächen, selbst unter schwierigen Bedingungen. Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.

Linearaktuatoren mit bürstenlosen Motoren erreichen eine Einschaltdauer von 100 % sowie eine wartungsfreie Laufleistung von bis zu 600 km. Diese hohe Langlebigkeit bildet einen entscheidenden Vorteil gegenüber hydraulischen und pneumatischen Technologien, die annähernd ständig gewartet werden müssen.

Darüber hinaus ist die Schmierungstechnologie inzwischen so weit fortgeschritten, dass einige Aktuatoren ab Werk dauergeschmiert erhältlich sind. Die Einhaltung der Schutzarten IP65, IP66 und IP69K verhindert zudem das Eindringen von Partikeln, Feuchtigkeit und anderen die Lebensdauer verkürzenden Fremdkörpern.

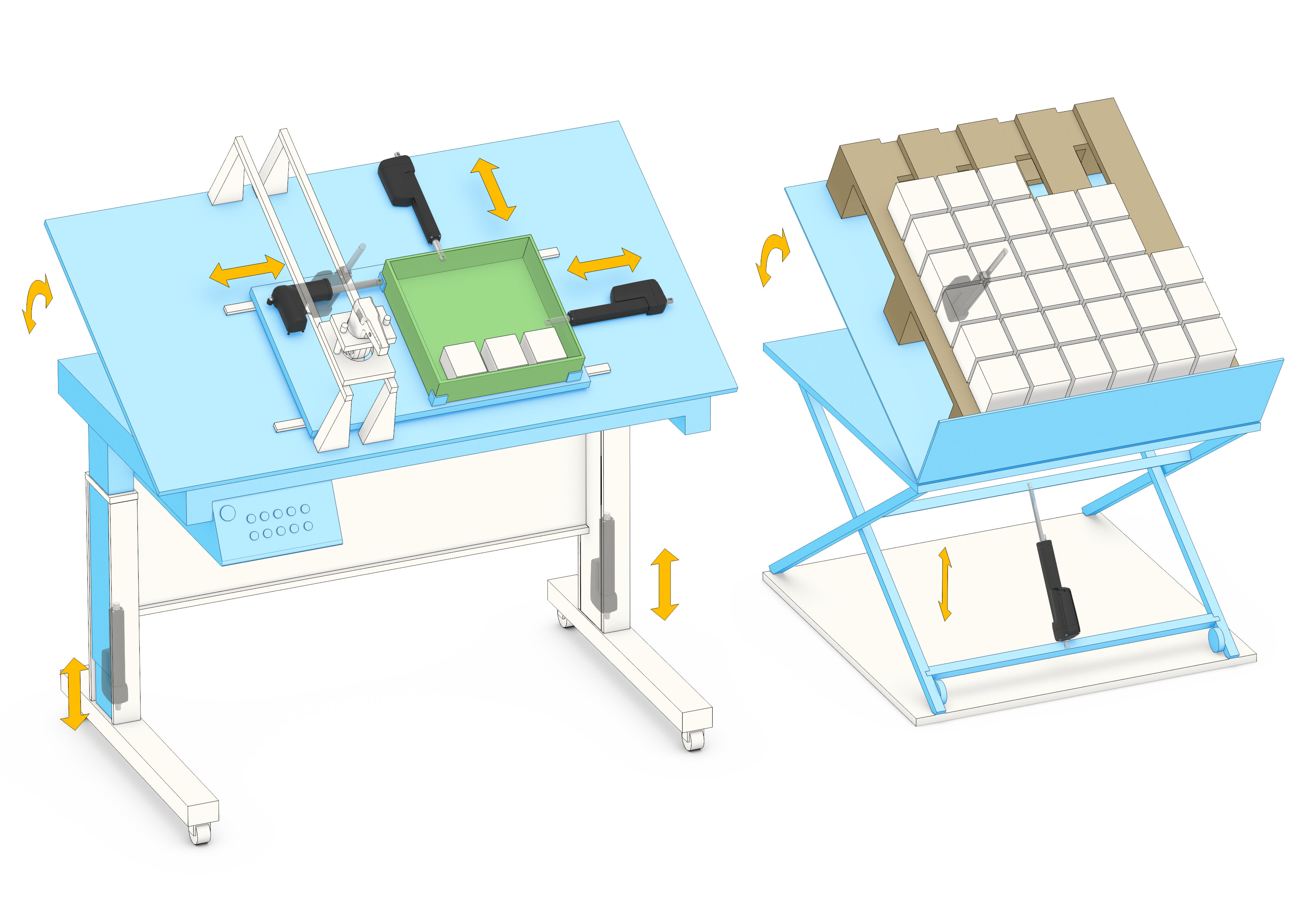

- Sicherheit und Ergonomie - Ausrüstung der Materialhandhabung kann eine ständige Gefahr für das Personal darstellen. Beispielsweise kann eine Maschine bei Stromausfall die Last schneller absinken lassen, als sich eine Person in Sicherheit bringen kann. Genauso können wiederholte Bewegungen oder ungünstig platzierte Werkstücke Probleme der Ergonomie verursachen.

Zur Vermeidung solcher Gefährdungen halten bei elektrischen Linearaktuatoren entweder elektromechanische oder statische Haltebremsen die Last an Ort und Stelle, falls die Stromversorgung ausfallen sollte. Zudem können sie für mehr Arbeitssicherheit sorgen, indem sie die Arbeitstische anheben, absenken oder neigen, um sie in einen komfortablen, ergonomischeren Winkel zu bringen.

Eine automatisierte Kommissionierung hilft, lange Beschickungswege zu vermeiden und entkoppelt das Bedienpersonal weitestmöglich vom Arbeitszyklus der Maschine, sodass Ergonomie und Sicherheit gewährleistet sind. Außerdem beseitigt der Verzicht von Hydraulikzylindern die Ausrutschgefahr durch ausgelaufenes Fluid sowie die Verunreinigung der Produkte durch Undichtigkeiten.

Abbildung 4. Eine steigende Automatisierung erleben Montage-/Kontrollstationen und Haltevorrichtungen. Die individuelle Anpassung der Arbeitsplätze erleichtert die Arbeit, steigert den Bedienungskomfort und senkt das Unfallrisiko; Material und Ausrüstung gelangen sicher durch den Montageprozess. Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.

- Maßgeschneidert als Wettbewerbsvorteil - Während die Palette verfügbarer Technologien wächst, steigt mit der Fülle der Anwendungen auch der Bedarf an maßgeschneiderten Lösungen. Konstrukteure benötigen zunehmend Komponenten und Systeme, die genau auf individuelle Bedürfnisse zugeschnitten sind. Häufig können die Hersteller diese Anforderungen mit geringfügig modifizierten Standardprodukten erfüllen, aber zuweilen müssen sie ganz neue Lösungen entwickeln. Aktuator-Hersteller mit dem breitesten Portfolio sind am ehesten in der Lage, ihre Standardprodukte anzupassen und verfügen zudem über die Kompetenzen, solche Sonderlösungen zu entwickeln. Ihre Flexibilität und Bereitschaft, ihr Standardangebot zu erweitern, ist somit ebenfalls ein wichtiger Faktor.

Die Möglichkeit einer individuellen Anpassung ist ein weiterer wesentlicher Vorteil der meisten neuen Systeme für elektrifizierte Ausrüstung. Sie weist häufig eine höhere Modularität als frühere Generationen auf, sodass sich Anpassungen realisieren lassen, indem einzelne Achsen modifiziert, hinzugefügt oder entfernt werden. Bei elektrischen Lösungen müssen in der Regel keine Systemkomponenten aufwändig umgestaltet werden – anders als bei Hydrauliklösungen, wo ganze Ventilblöcke und die Verrohrung oder die Führung der Schläuche neu konzipiert werden muss.

Return on Investment

Um den genauen ROI mit der zugehörigen Amortisation für ein maßgeschneidertes Projekt sowohl für den OEM als auch für den Endbenutzer zu berechnen, müssen Konstrukteure Beschaffungsentscheidungen im Kontext des gesamten Produktlebenszyklus treffen, einschließlich der Produktionskosten, laufenden Betriebskosten und potenziellen Produktivität. Genauso sollten bei der Entscheidung die Vorteile der Einbindung neuester Technologien, wie z. B. der Geräteelektronik, berücksichtigt werden, die dem OEM mehr Wettbewerbsfähigkeit den Endnutzern weitere Vorteile versprechen.

Elektrische Aktuatoren bilden die zentrale Schnittstellentechnologie zwischen der vermehrt digitalen und der mechanisch-physischen Welt. Bis vor kurzem war die Kluft zwischen diesen Welten zu groß, um sie zu überbrücken. Heute jedoch, wo elektrische Aktuatoren immer stärker, intelligenter und erschwinglicher werden, verliert diese Kluft ihren Schrecken. Die Elektrifizierung läutet eine neue Ära der Effizienz ein – für eine verstärkte Automatisierung, eine dadurch optimierte Materialhandhabung und damit letztlich höhere Unternehmensgewinne.