Wenn Gerätekonstrukteure ein Motordrehmoment in eine lineare Schubkraft umwandeln müssen, spezifizieren sie häufig einen Schrittmotor mit integriertem Gleitgewindetrieb aus Spindel und Mutter. Diese als Schrittmotor-Linearantrieb (SMLA) bekannte Konfiguration bietet eine präzise Steuerung, Zuverlässigkeit und Vielseitigkeit entlang eines linearen Hubwegs. Wenn jedoch nur ein kleines Maß an Moment- oder Seitenlast auftreten kann, ist eine zusätzliche lineare Führung unumgänglich. Ein gut durchdachter Führungsmechanismus verhindert ein Verdrehen, Verbiegen, Knicken oder andere Probleme, die durch eine solche seitliche Belastung verursacht werden können.

Oberflächlich betrachtet, scheint die Ergänzung mit einer SMLA-Führung derart trivial, dass erfahrene Ingenieure dazu neigen, sie selbst zu konstruieren. Angesichts der komplexen Berechnungen, die selbst bei den kleinsten Anwendungen erforderlich sein können, ist diese Do-it-yourself-Strategie jedoch das damit eingegangene Risiko möglicherweise nicht wert. Um die optimale Lösung für eine gegebene Anwendung zu bestimmen, müssen das Bewegungsprofil, der verfügbare Zeit- und Finanzrahmen sowie Einbausituation, die Integration und die Abstützung sorgfältig berücksichtigt werden.

Warum SMLAs?

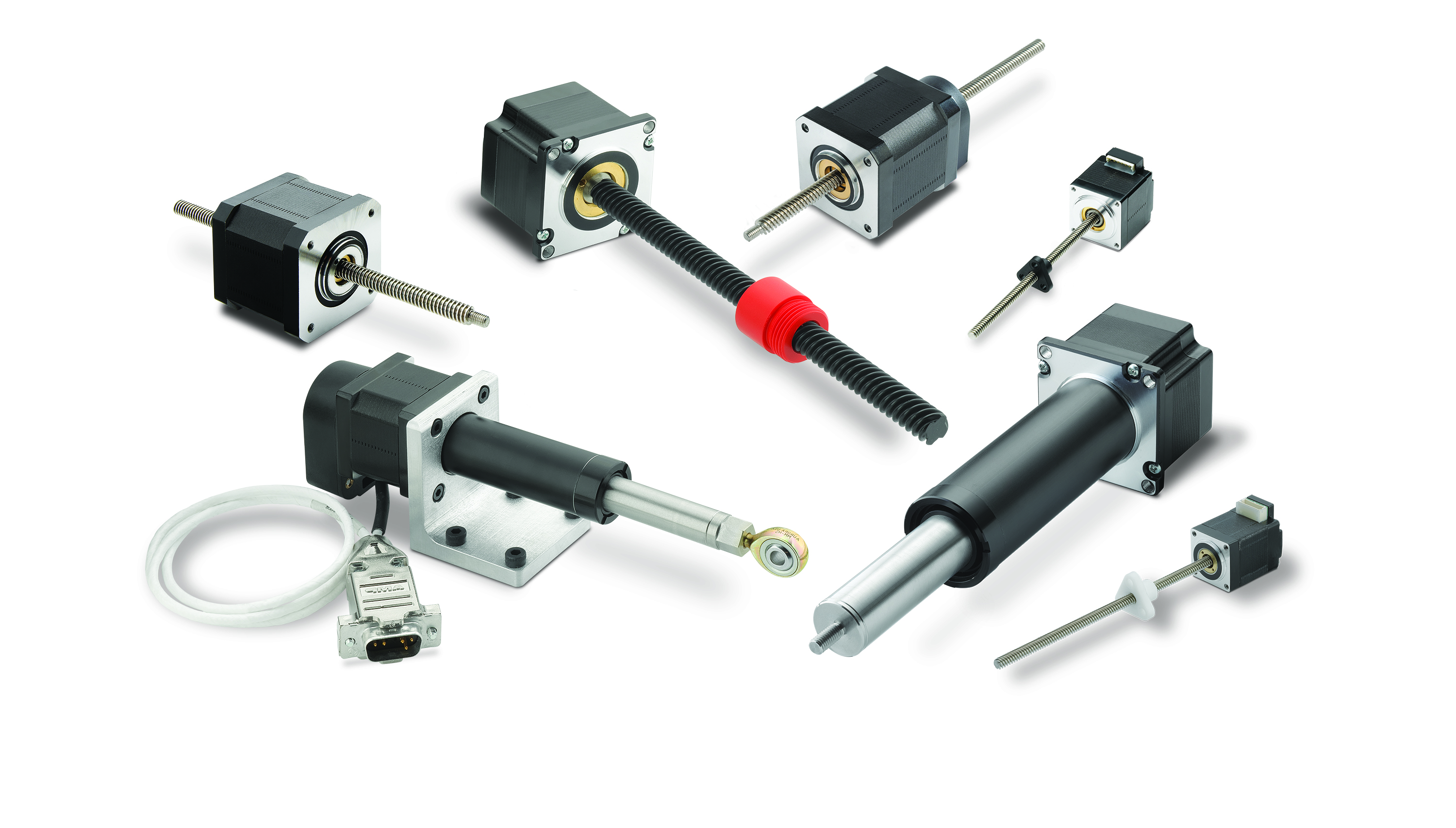

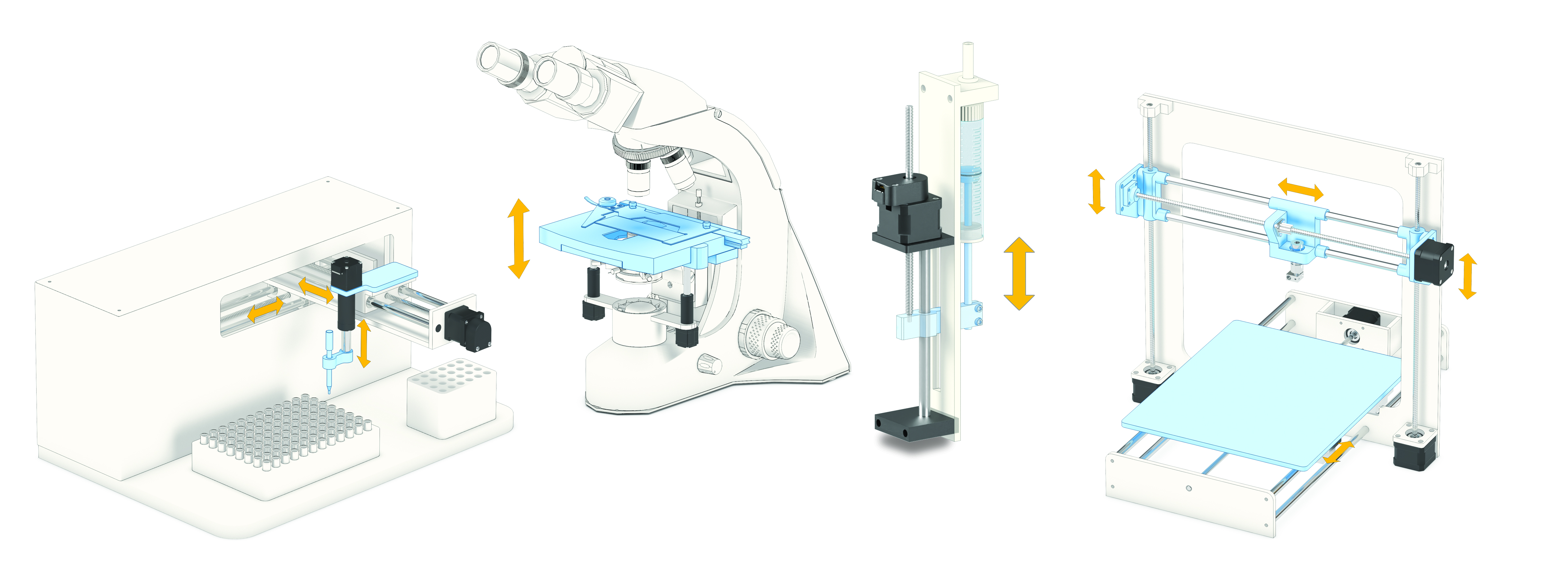

Ein SMLA besteht in der Regel aus einem Schrittmotor und einem integrierten Gewindetrieb, um eine Last linear zu bewegen. SMLAs sind äußerst zuverlässige, wirtschaftliche „Arbeitspferde“. Sie werden in zahlreichen Anwendungen eingesetzt, bei denen es auf ein präzises Starten und Stoppen sowie eine hohe Programmierbarkeit ankommt. Hierzu zählen verstellbare Mikroskoptische, bewegliche 3D-Druckerköpfe und Pipettiergeräte (Abbildung 1).

Abbildung 1: Oben: Alle SMLAs verfügen über einen Schrittmotor mit integriertem Gewindetrieb, unterscheiden sich aber in der Art, wie sie die Bewegung übertragen: durch Drehen der Spindel, Drehen der Mutter oder Ein-/Ausfahren einer herkömmliche Kolbenstange. Unten: Zu den typischen SMLA-Anwendungen gehören (von links nach rechts) Pipettiergeräte, Verstellbare Mikroskoptische, Fluidpumpen und 3D-Drucker. Abbildungen mit freundlicher Genehmigung von Thomson Industries, Inc.

Führungsbedarf

Ein SMLA bewegt Lasten entlang einer linearen Achse, verträgt aber keine Seitenlast. Senkrecht zu dieser Achse wirkende Lasten können folgende Ursachen haben:

- Biegemomentkraft durch falsch ausgerichtete Lasten.

- Vibrations- und Stoßbelastungen, insbesondere in Umgebungen mit mechanischen Stoß- oder Schwingungseinflüssen.

- Unterschiede Wärmeausdehnung der Komponenten.

- Auswirkungen der Schwerkraft.

Solche Kräfte können – unabhängig voneinander oder in Kombination – Bauteile verschleißen oder verformen. Konkret können sie zu Verbiegen und Knicken, vorzeitigem Versagen sowie einer erhöhten Belastung der Lager, Gewindemuttern und Spindeln führen. Ausrichtungsfehler, erhöhte Reibung und Materialermüdung tragen ebenfalls zu einem Nachlassen der Gesamtleistung sowie einer kürzeren Lebensdauer des Systems bei.

Um die negativen Auswirkungen von Moment- oder Seitenlasten zu vermeiden, ist eine zusätzliche Führung unverzichtbar, die vor externen Kräften schützt, die auf die lineare Bewegung der Last einwirken. Zu einer solchen Führung werden in der Regel außen liegende Rundwellen oder Profilschienen sowie Lagereinheiten genutzt. Die Herausforderung für den Anwender bzw. Hersteller besteht nun darin, eine Führung zu finden, die zugleich robust, kompakt und möglichst kostengünstig ist.

Hinzufügen der Führung

Je größer die Last und je höher die Geschwindigkeit, desto komplizierter wird es, eine Führung optimal hinzuzufügen. Hierbei sind folgende Schritte notwendig:

- Beurteilung der Parameter Einbauplatz, Budget und Lieferfrist.

- Entscheidung zwischen Rundwelle, Profilschiene oder einer anderen Führungsmechanik.

- Durchführung von Optimierungsberechnungen, die mehrere Tage beanspruchen können.

- Umsetzung der endgültigen Lösung in CAD.

- Montage.

- Tests.

Zuweilen ist es möglich, ein kompaktes Linearantriebssystem aus handelsüblichen Komponenten selbst zusammenzustellen, wobei Antriebsstange und Führungsschienen zu einer kleinen Einheit integriert werden. Um jedoch hier die optimale Lösung zu finden, ist jedoch in der Regel ein zusätzliches Maß an Fachwissen erforderlich. Konstrukteure haben die Wahl: ein Linearsystem auf eigene Faust zusammenstellen – möglicherweise verbunden mit unbekannten Risiken verbunden ist– oder einen Hersteller von Linearsystemen einbinden, der über Jahrzehnte anwendungstechnischer Kompetenz verfügt und eine maßgeschneiderte, zumeist aus Standardkomponenten bestehende Lösung erstellt.

Do-It-Yourself?DIY

Die Inhouse-Entwicklung eines kompakten Linearsystems kann eine maßgeschneiderte, kostengünstige Lösung ergeben, die bei hohen Stückzahlen zudem Wirtschaftlichkeitsvorteile erzielen kann – aber es gibt auch viele potenzielle Nachteile.

Konstrukteure ohne fundierte, umfassende Erfahrung beim Systemdesign könnten aus Vorsicht überspezifizieren. Während eine solche Überspezifikation zwar das Risiko verringern kann, steigt aber in der Regel zugleich die Komplexität. Überdimensionierte Führungsschienen würden beispielsweise besser abstützen, aber auch mehr Kosten verursachen und Platz beanspruchen. Nicht selten scheitern technische Projekte in ihrer ersten Fassung, sodass man wieder bei Null anfangen muss und somit weitere Kosten und Verzögerungen entstehen.

Bei vielen, wenn nicht den meisten Inhouse-Projekten werden Komponenten verschiedener Hersteller kombiniert, die vermutlich nicht optimal harmonieren. Bei Problemen kommt es dann möglicherweise zu gegenseitigen Schuldzuweisungen unter den Zulieferern. Ebenso könnten Wartung und Support ein Problem darstellen – insbesondere wenn das ursprüngliche interne Entwicklerteam nicht mehr zur Verfügung steht, um das Projekt abzuschließen.

Mit Partner zum Erfolg

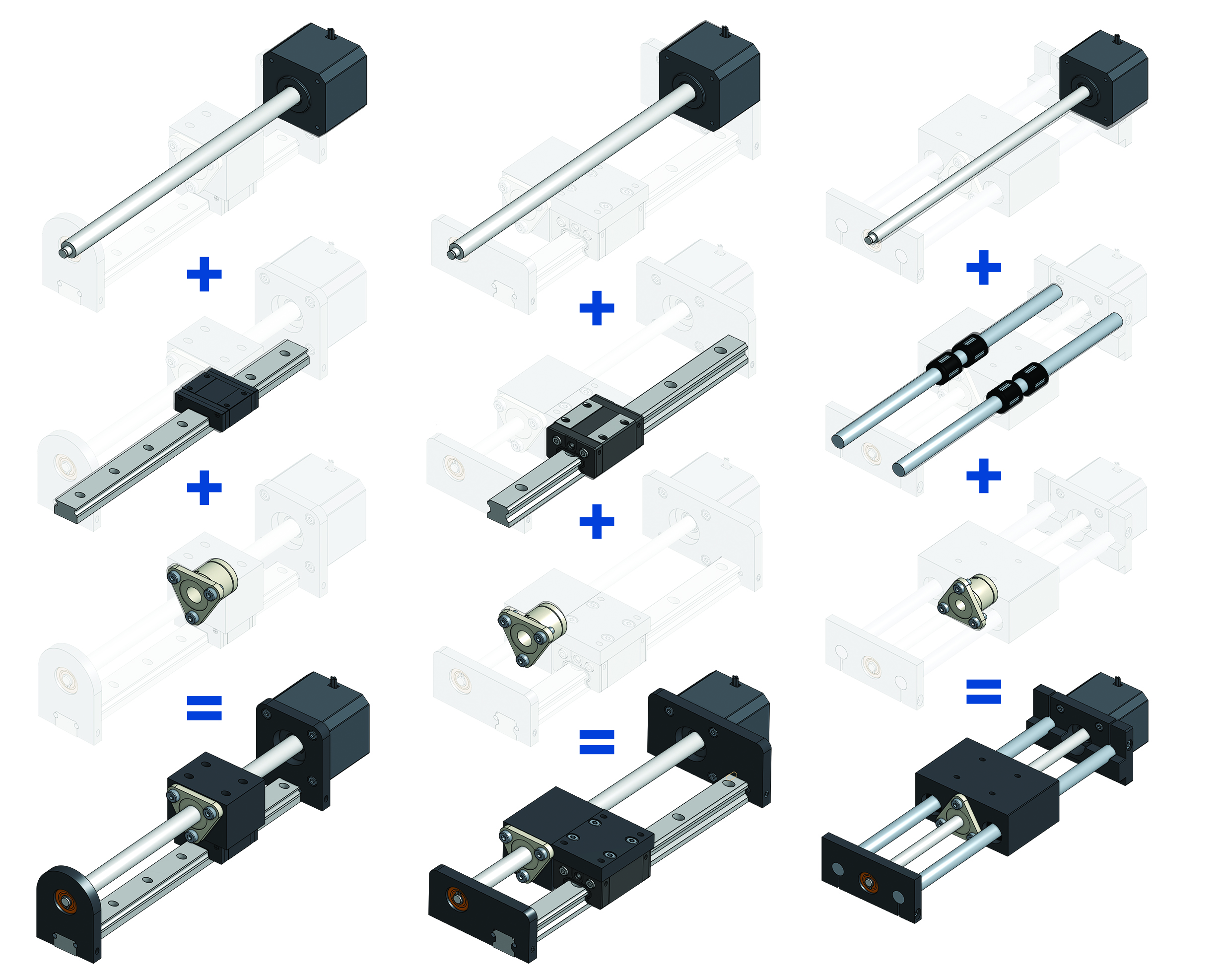

Die Zusammenarbeit mit einem Hersteller, der die exakt passende Kombination aus standardmäßig erhältlichen oder leicht modifizierten Komponenten konfigurieren kann, vermeidet zumeist die genannten Probleme. Die Hersteller verfügen in der Regel über umfangreiche Erfahrungen bei der anpassen ihrer Linearsysteme an vielfältige Anwendungsfälle. Möglicherweise haben sie bereits Spezifikationen, CAD-Modelle und Online-Tools entwickelt, die das Verfahren vereinfachen. Oder sie verfügen über effizientes Bearbeitungswerkzeug für die Teile. Zudem sind häufig vorab getestete Module verfügbar, die sich ohne Aufwand anpassen lassen (Abbildung 2). Ein modulares Baukastenprinzip ermöglicht die Bereitstellung maßgeschneiderter Standardprodukte ohne die die normalerweise mit Sonderlösungen verbundenen Kosten.

Abbildung 2: Konstrukteuren stehen zahllose Standardkonfigurationen zur Verfügung, um einen SMLA mit einer Führung auszustatten. Je nach anwendungstechnischen Anforderungen sowie Einbau- und Platzsituation können sie beispielsweise eine Kombination aus Profilschiene und Gewindetrieb übereinander (links) oder nebeneinander (Mitte) anordnen. Oder sie verwenden beidseitig zur Spindel Rundwellen (rechts), um höhere Momentlasten aufzunehmen. Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.

Darüber hinaus übernehmen Hersteller auch die Verantwortung für den Produktbetrieb – in der Regel in Form einer Gewährleistung. Bei einer werkseitigen Montage kann der Entwickler davon ausgehen, dass die einzelnen Komponenten perfekt zueinander passen. Ein Hersteller weiß zudem, wie der begrenzte Platz optimal zu nutzen ist, um ein möglichst kompaktes Linearsystem zu erreichen. Einige Hersteller bieten solche Sonderdienste sogar kostenlos an. Angesichts dieser Vorteile und Möglichkeiten bei Einbindung eines Herstellers steht unterm Strich: weniger Zeit-, Planungs- und Wartungsaufwand, eine schnellere Lösung und vor allem geringere Gesamtbetriebskosten.

Die sichere Wahl

Wenn Sie ein Projekt für die Massenproduktion eines individualisierten linearen Antriebsystems durchführen wollen, über ausreichend Zeit und Fachwissen verfügen sowie ein gewisses Risiko in Kauf nehmen können, sind Sie möglicherweise in der Lage, die Kosten für ein System mit Führung zu senken, indem Sie es selbst konzipieren. Andererseits verspricht die Zusammenarbeit mit dem erfahrenen Ingenieurteam eines Herstellers ein auf Ihre Anwendung maßgeschneidertes, kompaktes Linearsystem, sodass Sie erheblich schneller und mit weniger Risiko das gewünschte optimieren Produkt erhalten.

Wenngleich die Kosten dabei zunächst höher erscheinen, ergibt die Zusammenarbeit mit einem erfahrenen Lineartechnik-Hersteller – unter Berücksichtigung aller Faktoren – eine qualitativ hochwertigere und schneller verfügbare Lösung mit maximaler Rentabilität.