Die steigende Nachfrage nach platzeffizienter Labortechnologie in Verbindung mit innovativen Laborprozessen stellt Konstrukteure von Linearantrieben vor die Herausforderung, extrem kompakte Systeme zu entwickeln, ohne Abstriche an der Leistung zu machen. Glücklicherweise befriedigen einige führende Anbieter diese Nachfrage mit Standardkomponenten in kompakterem Format, Hybrid-Baugruppen als Ersatz bestimmter Komponenten sowie umfassenden Möglichkeiten für Sonderlösungen.

Klein ist Trumpf

Laborausrüstung wird immer kleiner. Analysegeräte, die früher einen eigenen Raum beanspruchten, stehen heute direkt auf dem Labortisch. Den Trend zur Miniaturisierung begrüßen insbesondere Laborleiter und Diagnostiker, die eine möglichst kosteneffiziente Nutzung der vorhandenen Räume und Labortische anstreben. Zudem werden schnellere Tests möglich, da die Notwendigkeit entfällt, Proben an ein Labor zu schicken und auf die Ergebnisse zu warten.

Ergänzt wird dieser Miniaturisierungstrend durch platzsparende Prozessinnovationen wie Kartuschen, die mehrere Reagenzien-Proben an einem Ort ermöglichen; eine hohe Dichte an Mikrotiterplatten, die mehrere Ansätze aufnehmen, sowie Spezialinstrumente für kleine Chargen-Tests.

Ein Großteil des Trends in Richtung Miniaturisierung und Prozesseffizienz betrifft die Automatisierung. Folglich stehen Entwickler von Antriebssystemen vor der Aufgabe, diese Systeme bei gleicher oder besserer Leistung in ein kleineres Format zu bringen.

Möglichkeiten der Beschaffung

Konstrukteure, die platzsparende Antriebssysteme entwickeln, bieten sich im Wesentlichen drei Möglichkeiten: die Verwendung kleinerer Komponenten, der Verzicht auf externe Abstützung oder die Zusammenarbeit mit Herstellern zur Entwicklung von Sonderlösungen.

Konstruktion mit kleineren Komponenten

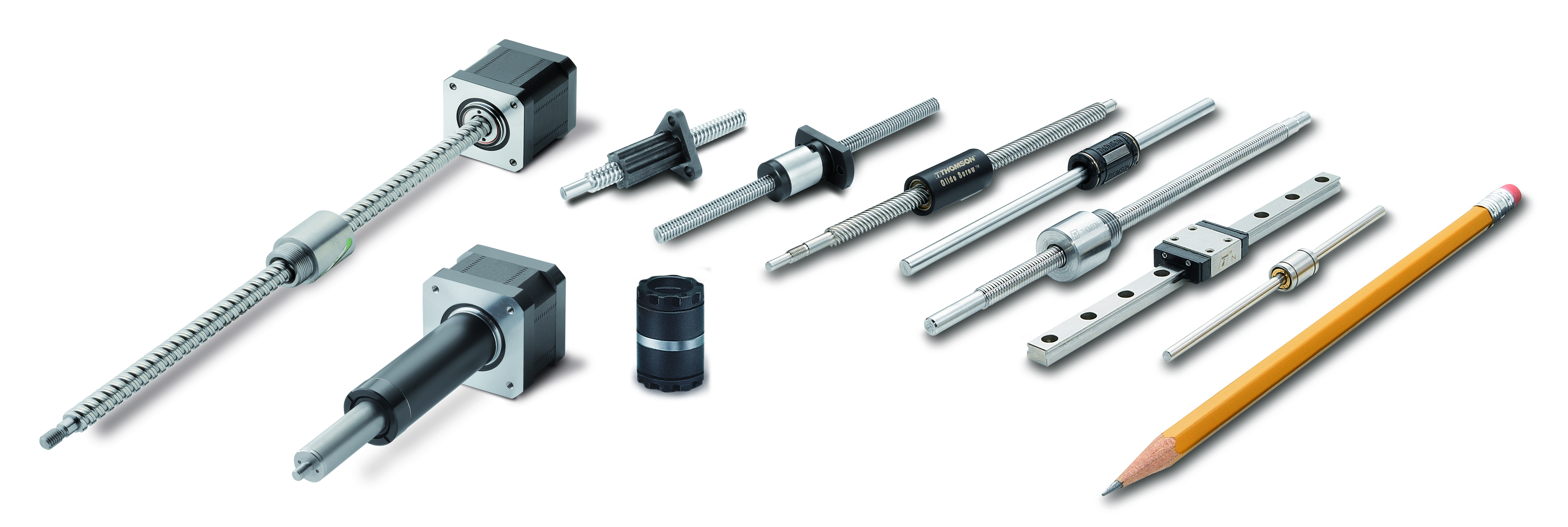

Sobald geklärt ist, wie viel Platz zur Verfügung steht, sind Konstrukteure zumeist in der Lage, die Kundenanforderungen mit Standard-Komponenten zu erfüllen. Die Miniaturisierung von Laborsystemen ist seit den letzten zehn Jahren auf dem Vormarsch. Die daraus resultierende gestiegene Nachfrage hat zu einer breiteren Marktverfügbarkeit kompakterer Komponenten geführt, beispielsweise Schrittmotoren der Baugröße 8 und 3-mm-Kugelbuchsen.

Nehmen wir als Beispiel Systeme für die Blutdiagnose und -behandlung: sie sind im Laufe der Zeit immer kleiner geworden. So war ein Konstruktionsteam damit beauftragt, ein großes Gerät zur Blutreinigung so umzugestalten, dass es auf einen Arbeitstisch passt. Das System nutzte UV-Licht zur Abtötung von Krankheitserregern und benötigte einen Antrieb, der die Probe für eine maximale UV-Bestrahlung ständig in Bewegung hält. Die zentrale Forderung bestand in einer Reduzierung in der Breite. Erreicht wurde dies am Ende mithilfe von Miniatur-Profilschienen, die zudem eine geringere Höhe ermöglichten. Darüber hinaus haben die Konstrukteure motorbetriebene Leitspindeln spezifiziert, die hinter anderen Komponenten untergebracht werden konnten, anstatt seitlich herauszuragen, sodass ein noch kompakteres System entstand.

Miniatur-Linearkomponenten unterstützen Konstrukteure bei der Einhaltung strengster Größenvorgaben für medizinisches Gerät von heute. Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.

Solche miniaturisierten Innovationen werden aber auch in der Vor-Ort-Diagnostik eingesetzt, d.h. die Bluttest-Ergebnisse liegen direkt in der Arztpraxis vor oder werden sogar zu Hause mithilfe tragbarer Geräte gewonnen. Mit Testgeräten im verkleinerten Maßstab sind Labordiagnosen somit innerhalb von Minuten vor anstatt von Tagen verfügbar. Eine derart erhöhte Geschwindigkeit und Verfügbarkeit von Testergebnissen kann tatsächlich viele Leben retten.

Verzicht auf externe Abstützungen

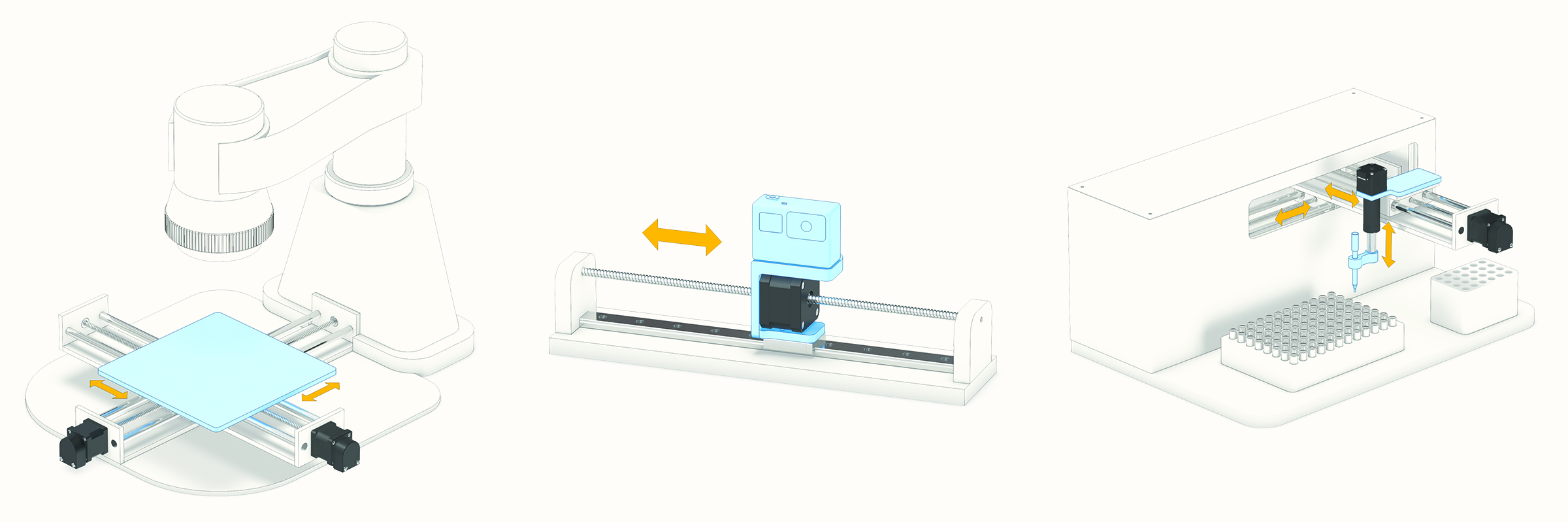

Für räumlich begrenzte, kraftsensitive Anwendungen, bei denen kürzere Hübe mit hoher Präzision wiederholt werden müssen – z.B. die vertikale Positionierung einer Pipette über einem Probenröhrchen-Gestell – lässt sich durch den Einsatz eines motorisierten Leitspindel-Aktuators (MLA) viel Platz einsparen. Demgegenüber würde eine herkömmliche Baugruppe aus Schrittmotor und Gewindetrieb zusätzlich eine kostspielige externe Linearführung erfordern, um ein Mitdrehen der Mutter zu verhindern und die Spindel zu führen. Das hybride Konzept macht eine solche externe Linearführung überflüssig, indem es die Spindel mit einem Aluminiumrohr umhüllt, dessen eingegossenen Kerben in die Mutter greifen, sodass diese sich nicht verdrehen kann und zugleich axial geführt wird.

Der Verzicht auf ein externes Führungsbauteil bietet den Entwicklern mehr Flexibilität zur Verkürzung der Achse, um den Platzbedarf des Gerätes zu reduzieren.

Abbildung 2: Durch die Reduzierung der erforderlichen Komponenten sind Schrittmotor-Linearantriebe die ideale Lösung, um die Achse für eine Vielzahl von Anwendungen mit geringem Platzangebot zu verkürzen, darunter (von links nach rechts): Kreuztische (rotierende Spindel), horizontale Positionierung (rotierende Mutter) und Pipettierung (ausfahrende und rotierende Spindel).

Sonderausführungen

Kann ein Konstrukteur das geforderte Antriebssystem nicht mit Standard-Komponenten realisieren, kommt die Zusammenarbeit mit Herstellern ins Spiel, um Sonderlösungen zu entwickeln. In den meisten Fällen muss hierzu keine völlig neue Lösung entwickelt werden, sondern es genügt die Anpassung vorhandener Standard-Komponenten, um bestimmte Einschränkungen zu überwinden. So werden beispielsweise Kugelgewindemuttern häufig für Spindeln unterschiedlicher Durchmesser konzipiert. Diese Vorgehensweise reduziert die Kosten, erfordert aber eine geringfügig größere Mutter. Um bei einer Anwendung mit einer dünneren Spindel Platz zu sparen, könnte eine kleinere Mutter entwickelt werden.

Zuweilen geht es lediglich um eine modifizierte Montage. Bei der Arbeit an einem neuen Spektralphotometer zur Hochanalyse von Farbmustern auf dem Arbeitstisch, ging es beispielsweise darum, die linearen Bewegungskomponenten so kompakt wie möglich zu halten. So wurde eine einzelne Miniatur-Profilschiene gewählt, um die Linsen des Spektralphotometers in Position zu bringen. Die Miniaturschiene erlaubte nicht nur eine kompakte Bauform, sondern zudem eine hohe Belastbarkeit und eine flüsterleise Bewegung. In diesem Fall war jedoch neben der Kompaktheit eine hohe Steifigkeit gefordert. Zu diesem Zweck musste die Miniatur-Profilschiene an einer anderen Komponente innerhalb des Gerätes montiert werden anstatt auf einer separaten Anschlussfläche. Diese Besonderheit erforderte eine spezielle Senkung der Standard-Montagebohrungen in der Profilschiene.

Ein weiterer, nicht zu vernachlässigender Faktor bei Sonderlösungen ist die Lieferkette. Ob Teilkomponenten, Beschichtungen, Werkstoffe, technische oder sonstige Leistungen – Hersteller sind häufig auf externe Teile und Zulieferer angewiesen. Auch hier muss geprüft werden, ob sich deren Standardprodukte für miniaturisierte Lösungen eignen.

Winzige Technologie, riesiger Unterschied

Die Nachfrage bezüglich Unmittelbarkeit, Platzbeschränkungen und pandemiebedingter Überlegungen wird den Bedarf an immer kleineren medizinischen Geräten vermutlich weiter befeuern, Antriebskomponenten können einen beträchtlichen Teil des Platzbedarfs medizinischer Geräte ausmachen, weshalb deren Hersteller aktiv an Innovationen arbeiten, die maximale Funktionalität auf kleinstem Raum liefern. Als Ergebnis sind niedrigere Kosten im Gesundheitswesen und eine bessere Versorgung der Patienten zu erwarten.