Bei der Auswahl eines Anbieters von Antriebssystemen stellen Maschinenkonstrukteure individuell angepasste Sonderlösungen eher selten in den Mittelpunkt ihrer Überlegungen. Stattdessen hoffen sie, im Katalog genau das Gewünschte zu finden, um so die vermeintlich höheren Kosten, Verzögerungen und Risiken zu vermeiden, die gemeinhin mit Sonderlösungen in Verbindung gebracht werden. Bedenkt man jedoch, dass mehr als 25 Prozent aller Antriebssystem-Projekte am Ende zumindest einen gewissen Grad an Individualisierung benötigen, ist es von Vorteil, von Anfang an auf diese Eventualitäten vorbereitet zu sein.

So sollte am besten die Kompetenz für Sonderlösungen in die Liste der Anbieter- Auswahlkriterien aufgenommen werden, damit höhere Kosten und Verzögerungen, falls die Anwendung später Modifikationen erfordert, vermieden werden. Wenn man sich über die Optionen verschiedener Anbieter informiert, stellt man möglicherweise fest, dass diese deutlich schneller, weniger kostspielig und nicht so risikobehaftet sind, wie ursprünglich gedacht.

Bevor die Kaufentscheidung auf ein System fällt, lautet daher die wichtigste Frage: „Was passiert, wenn meine Anforderungen mit Standardprodukten nicht erfüllbar sind?“ Im Folgenden einige zentrale Faktoren, die beachtet werden sollten:

1. Versprechen. Für einige Anbieter sind Sonderlösungen Teil ihres Geschäftsmodells, andere wollen sie um jeden Preis vermeiden. Enthält die Website eines Anbieters eigene Seiten für Sonderlösungen mit ausführlichen Listen zu den möglichen Anpassungen, sind Sie vermutlich in guten Händen. Werden Sonderlösungen dagegen kaum oder gar nicht erwähnt, sollten Sie nachfragen, warum das so ist. Möglicherweise gibt es Defizite an dem einem oder anderen der nachfolgend genannten Punkte.

2. Erfahrung. Wie häufig wurde ein Produkt schon modifiziert? Werden Beispiele angeführt? Wie hat sich die Notwendigkeit einer Modifikation auf Kosten und Lieferzeit ausgewirkt?

3. Kapazitäten und Größenordnung. Verfügt das Unternehmen über spezielle Ausrüstung zur individuellen Modifikation? Worin besteht diese? Ab welcher Mindest-Stückzahl ist das Unternehmen bereit, Sonderlösungen anzufertigen? Sind kleinere Chargen möglich oder gibt sie es nur für große Abnahmemengen?

4. Flexibilität der Lieferkette. Verfügt das Unternehmen über eine große Fertigungstiefe, sodass es die meisten seiner Teilkomponenten selbst herstellt – oder muss erst auf die nächste Container-Lieferung mit Ihren Teilen gewartet werden?

5. Ablauf. Kann das Unternehmen ad-hoc ein kommerzielles Angebot unterbreiten? Wie lange dauert es üblicherweise, ein Angebot für ein vom Standard abweichenden Produkts zu erhalten? Ist ein bestimmter Ingenieur zuständig? Kann man den Prototypen online selbst konfigurieren? Kann der Hersteller das Produkt direkt aus einem CAD-Modell fertigen?

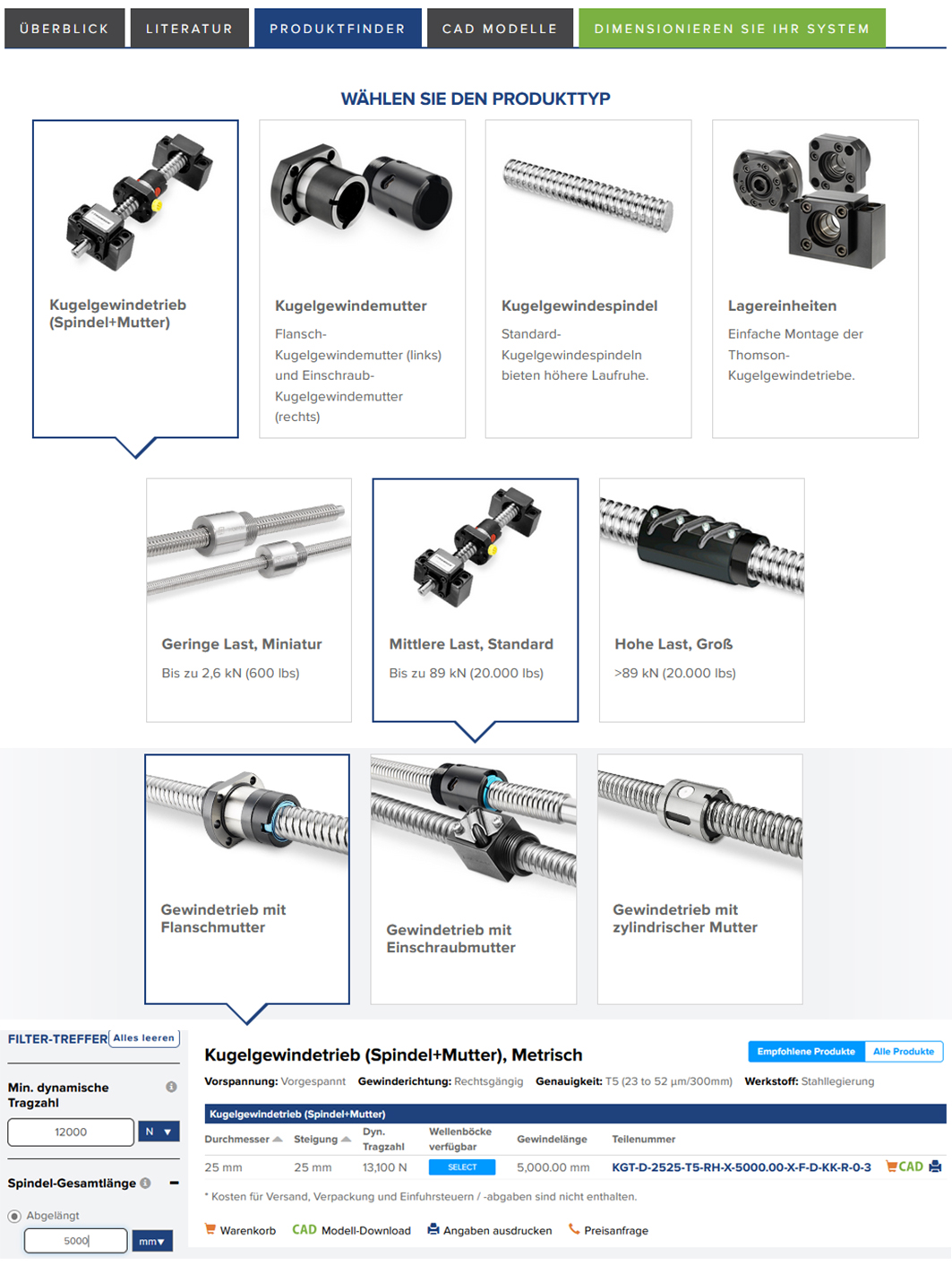

Über Online-Ressourcen wie den Kugelgewindetrieb-Produktfinder von Thomson Industries (abgebildet) können Konstrukteure ihre Suche auf passende Lösungen eingrenzen und über vordefinierte Filter-Einstellungen in Echtzeit verfeinern, eine CAD-Datei herunterladen und sofort die Lieferzeit abrufen – oder alternativ ihre eigene Zeichnung für eine individuelle Sonderlösung heraufladen, sodass sie wertvolle Zeit einsparen und ihre Projekte auf Kurs halten.

6. Technische Problemlösung. Nach Berücksichtigung aller anderen Faktoren besteht der vielleicht wichtigste Faktor darin, wie kreativ das Engineering-Team des Anbieters bei der Findung einer optimalen Lösung unterstützt. Nimmt man sich Zeit, um die Anforderungen wirklich zu verstehen?

Während Maschinenbauer bei Sonderlösungen in der Regel an Alles-oder-Nichts-Szenarios denken, lassen sich viele Anforderungen durch relativ einfache Modifikationen an Standard-Produkten erfüllen. Bei entsprechender Erfahrung des Herstellers sind diese Lösungen häufig in wenigen Tagen anstelle von Wochen oder Monaten lieferbar. Zuweilen reichen schon sonderbearbeitete Wellen, Verbindungen oder Montagevorrichtungen aus. Im Folgenden einige Beispiele, wie Konstrukteure mithilfe speziell angepasster Linearsysteme ungewöhnliche Platzsituationen gelöst oder Kosten reduziert haben.

Lösung bei engen Platzverhältnissen

Gewöhnlich stellt sich die Notwendigkeit einer Sonderlösung erst nach Beginn eines Projekts heraus. Beispielsweise benötigte ein Unternehmen, das selbst auf den kundenspezifischen Umbau von LKW-Aufliegern spezialisiert ist, verschiedene Modifikationen an Aktuatoren zu deren Nutzung für Rampen, Treppen und bewegliche Bodengruppen. Zum Einbau der Rampenlift-Aktuatoren an der Innenseite der Aufliegerwand musste dessen Motor um 90 Grad gedreht werden. Um die Aktuatoren innerhalb der speziell gefertigten Rampenhalterungen montieren und dennoch die Standard-Anbaupunkte nutzen können, musste die Kolbenstange um 10 cm verlängert werden. Für eine einfache Wartung wurde zudem ein leicht abzunehmender Kabelbaumstecker nachgerüstet.

Die Kosten im Griff halten

Selbst wenn von Anfang an eine Sonderlösung notwendig ist, bleiben die Kosten häufig überschaubar, indem verschiedene Standard-Komponenten miteinander kombiniert werden. So suchte beispielsweise ein Hersteller von CNC-Rohrschneide- und Biegesystemen Unterstützung bei der Entwicklung einer neuen Maschine, um der Nachfrage nach einem „abgespeckten“ System nachzukommen. Sein High-End-System verwendete für die Bewegung auf einer XZ-Achse zwei kreuzweise miteinander verschraubte Linearachsen, mit Schrittmotoren zum Antrieb jeweils eines 600-mm-Kugelgewindetriebs pro Achse. Bedingt durch die Länge der Spindel waren Stützlager an beiden Enden notwendig, während eine spezielle Kopplung die Verbindung mit dem Schrittmotor herstellt.

Die erste kostenreduzierende Maßnahme des Herstellers der Linearkomponenten war die Verkürzung der Welle auf eine 280-mm-Leitspindel mit einem 150-mm-Antrieb, sodass die Stützlager entfallen konnten. Die Verwendung eines Schrittmotors mit integrierter motorbetriebener Leitspindel (MLS) reduzierte ebenfalls die Notwendigkeit externer Abstützungen, da die MLS-Motorlager die Last selbst tragen können. Und da Spindel und MLS-Rotor ein kombiniertes Bauteil sind, konnte auch die externe Ankopplung der Spindel an den Rotor entfallen.

Unbegrenzte Möglichkeiten

Das waren nur zwei von vielen Beispielen für Sonderlösungen. Die Palette der Möglichkeiten ist breit gefächert. Es können die Hub- und Einbaulänge auf den Millimeter genau angepasst, die Steuerungsmöglichkeiten durch zusätzliche Encoder erweitert, Branchennormen durch Zertifizierungen erfüllt, eine optisch ansprechendere Oberfläche ausgewählt, ein spezielles Adaptergehäuse integriert oder andere Versorgungsspannungen sowie Kupplungsvarianten spezifiziert werden. Aber selbst das sind nur einige Beispiele für die vielen Anpassungsmöglichkeiten eines elektrischen Aktuators. Dieselben Möglichkeiten haben Sie für Wellen, Spindeln, Kugelbuchsen, Linearführungen und ungezählte weitere Linearkomponenten.

Die Zusammenarbeit mit einem Hersteller, der über reichhaltige Erfahrung bei der individuellen Anpassung von Linearantriebskomponenten verfügt, ergibt Vorteile, sowohl direkt bei der Entwicklung als auch langfristig für die Anwendung. Die verschiedenen Modifikationen für diesen motorbetriebenen Gewindetrieb zeigen, welche Möglichkeiten es gibt, den Konstruktionsprozess zu vereinfachen sowie Zeit und Kosten für die Auswahl zusätzlicher Teile einzusparen.

In Zeiten, in denen Maschinenkonstrukteure mehr Ergebnisse, schneller und mit weniger Personal liefern müssen, bedeutet die Beseitigung von Unwägbarkeiten die Chance auf einen nachhaltigen Erfolg. Wird einkalkuliert, dass man für das Projekt möglicherweise auf Sonderlösungen angewiesen sein wird – und sich ein paar Minuten Zeit nimmt, um einen Anbieter als Partner auszuwählen, der über umfassende Modifikationsmöglichkeiten verfügt, kann einem langfristig Geld und Ärger ersparen.

Seitenleiste:

Beliebte Vorurteile zu Linearsystem-Sonderlösungen

| VORURTEIL | REALITÄT |

| Sonderlösungen erfordern langwierige Tests | Die meisten Sonderlösungen bestehen aus einfachen Modifikationen an bereits vollständig getesteten Standardprodukten. |

| Lange Lieferzeiten | Dank modernem Prototyping können CAD-Zeichnungen direkt in die Produktionsanlagen geladen werden. Häufig sind Lösungen innerhalb von Tagen verfügbar. |

| Hohe Kosten | Während die Kosten für von Grund auf neu entwickelte Systeme natürlich höher sind, verursachen die meisten üblichen Anpassungen keine oder nur geringe Mehrkosten gegenüber dem ursprünglichen Angebot. |

| Loyalität gegenüber den Lieferanten | Wenn Sie Ihre Anbieter mit Blick auf möglicherweise notwendige Modifikationen auswählen, ersparen Sie sich Irritationen, die entstehen können, falls Ihr Lieferant Ihren Bedarf an Sonderlösungen später nicht erfüllen kann. |