Bevor ein neu gefertigtes Auto an ein Autohaus geliefert wird, steht es in der Regel tage- oder sogar monatelang zusammen mit Tausenden weiterer Fahrzeuge auf einem großen Lagerplatz. Das Handling dieser Parkplätze beinhaltet viele manuelle, zeitraubende Aufgaben: Die Mitarbeiter müssen jedes Auto starten, es sicher an einem vorgegebenen Platz abstellen, seinen Standort notieren – und es zur Auslieferung schnell lokalisieren. Aber auch Fahrzeughändler, Flughäfen, Autovermietungen und alle Unternehmen, die große Mengen an Fahrzeugen lagern und einfach wiederfinden müssen, sind mit diesen Problemen konfrontiert. Letztlich bedeutet das manuelle Parken der Autos eine ineffiziente Platz- und Arbeitskraftnutzung, eine erhöhte Unfall- und Verletzungsgefahr für das Personal sowie unnötigen Kraftstoffverbrauch.

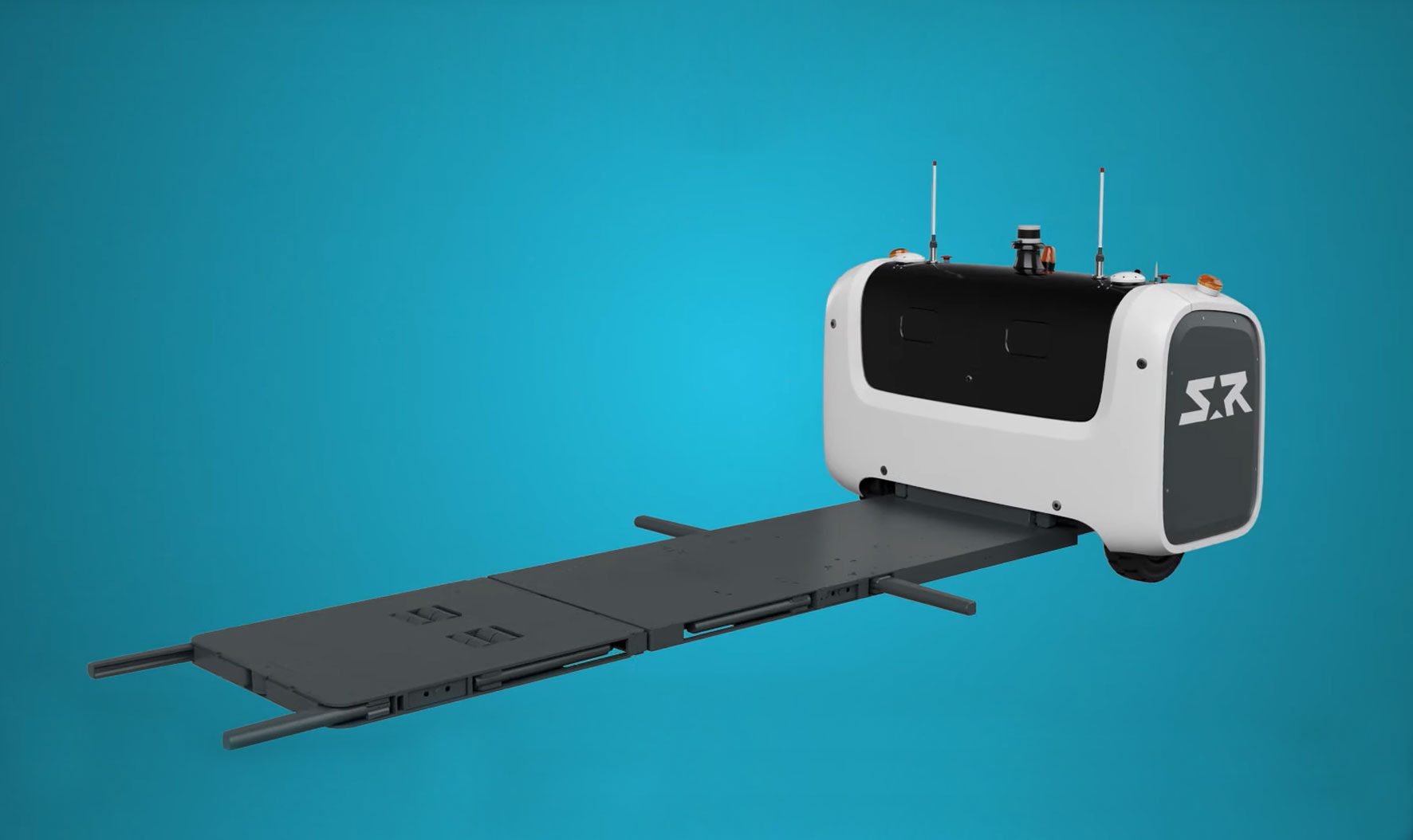

Das französische Unternehmen Stanley Robotics, führender Anbieter von Robotern für die Fahrzeuglager-Logistik, will das von Grund auf ändern. Dazu hat es eine autonom gesteuerte Ladeplattform entwickelt, die ein Auto findet, es anhebt, sanft bewegt und auf einem zugewiesenen Platz parkt. Am Fahrzeug angekommen, erkennt der Roboter mittels LIDAR-Sensoren (Light Detection and Ranging) dessen genaue Position, die Stellung sowie den Abstand der Räder und fährt seine Plattform darunter. Sobald das Fahrzeug mit der Plattform fluchtet, sind elektrische Linearaktuatoren von Thomson Industries, Inc. dafür zuständig, das Fahrzeug auf der Plattform zu sichern und es anzuheben (Abbildung 1).

Abbildung 1: Roboterkopf von Stanley Robotics mit einem Fahrzeug auf der Plattform. Thomson-Aktuatoren schwenken Greifarme zur Fixierung der Räder aus, damit die Autos während der Fahrt nicht von der Plattform rutschen können.

Umstieg auf Elektrisch

Als Stanley Robotics 2015 seinen Roboter der ersten Generation entwickelte, verwendeten die Ingenieure Hydraulikzylinder, um die Greifarme der Plattform in Position zu bringen. Die bekannten Nachteile der Hydraulik veranlassten sie jedoch dazu, für ihre nächste Produktgeneration elektrische Aktuatoren in Betracht zu ziehen. .

„Es traten immer wieder Undichtigkeiten in der Hydraulik auf, die zudem sehr wartungsintensiv ist. Ihre hohe Tragfähigkeit war von Vorteil, aber sie sind langsamer als elektrische Aktuatoren und benötigten zusätzliche Komponenten wie Schläuche und Pumpen. Außerdem sind sie viel schwieriger in einen Roboter zu integrieren als elektrische Aktuatoren. Und nicht zuletzt verbrauchen hydraulische Systeme mehr Energie. Das ist entscheidend, weil wir Batteriestrom nutzen und so viel wie möglich davon in Bewegung umsetzen müssen“, erläutert Thomas Ravasi, leitender Ingenieur bei Stanley Robotics.

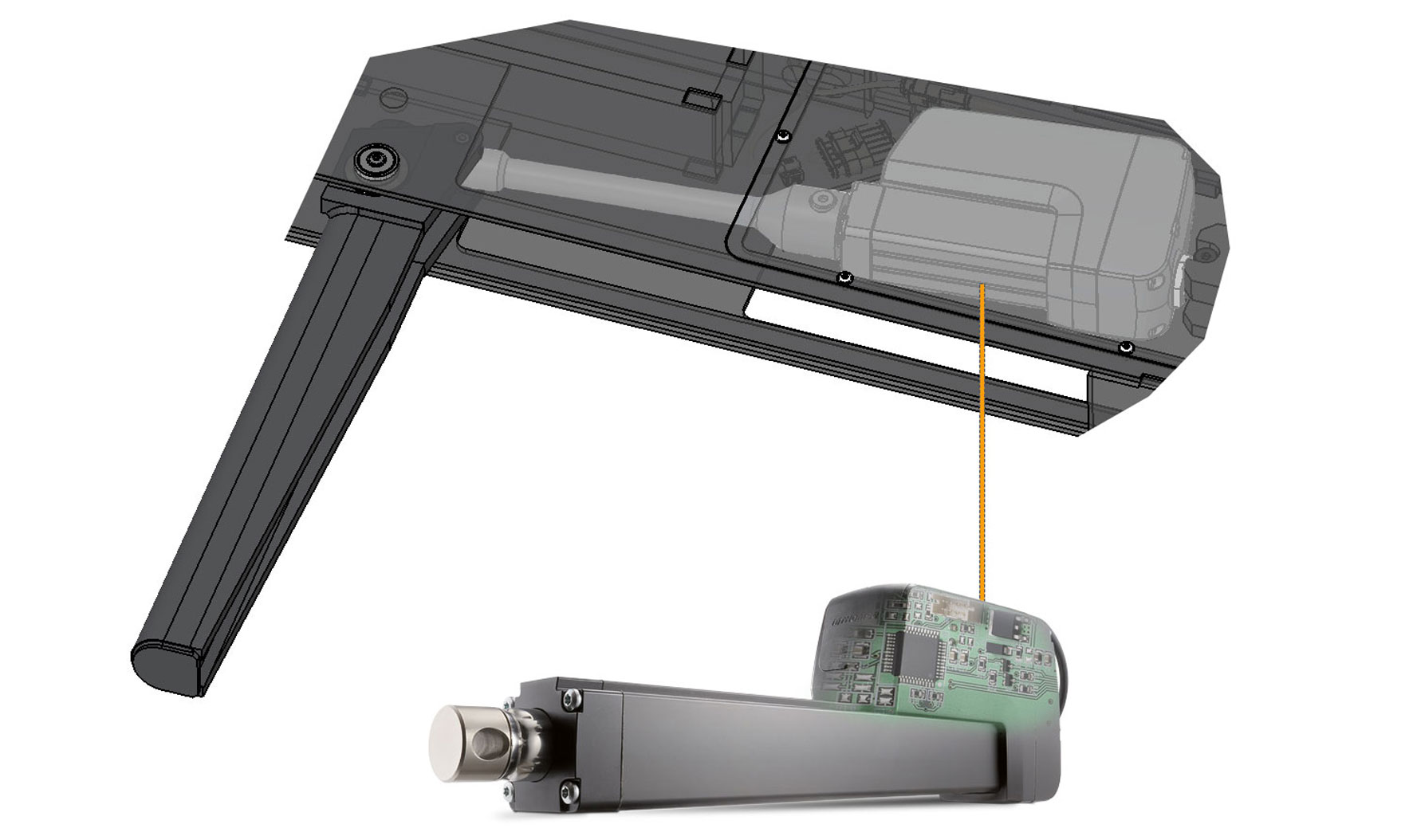

Nach umfangreichen Leistungsvergleichen mit Modellen des Wettbewerbs, Integrationstests in 3D-fähigen CAD-Konstruktionssystemen und zahlreiche Berechnungen entschied sich Stanley Robotics für den elektrischen Linearaktuator Electrak® HD von Thomson (Abbildung 2). Auf Grundlage dieser Analyse kamen die Verantwortlichen von Stanley Robotics zu dem Schluss, dass die elektrischen Aktuatoren von Thomson die vielfältigen Anforderungen zur Sicherung des Fahrzeugs auf der Plattform und zum Anheben der Plattform sowie bezüglich Intelligenz, Witterungsfestigkeit und Energieverbrauch erfüllen würden.

Abbildung 2: Die integrierte „Bordelektronik“ und optionale CAN-Bus-Unterstützung des Electrak HD Linearaktuators macht separate Steuerungseinheiten in der Regel überflüssig.

Sicherung des Fahrzeugs in der Bewegung

Bevor das Fahrzeug angehoben werden kann, muss es sicher auf der Plattform fixiert werden. Stanley Robotics verwendet dazu Greifer, die sich unter jedem Rad schließen. Wenn der Roboter die Plattform unter das Auto schiebt, sind alle Greifer mit Ausnahme der beiden, die dem Roboterkopf am nächsten sind, eingefahren, damit die Plattform zwischen die Räder passt (Abbildung 3).

Abbildung 3: Abgesehen von den beiden starren Greifern bleiben sechs Greifer eingefahren, bis die Parkmanagement-Software von Stanley sechs Aktuatoren signalisiert, sie auszufahren, um die Fahrzeugräder zu fixieren.

Die beiden Greifer nah an den Vorderrädern sind starr und werden daher auch nicht betätigt. Sobald der Roboter erkennt, dass die Vorderräder diese starren Greifer berühren, klappen die Aktuatoren die beiden Greifer im verstellbaren hinteren Teil nach hinten aus, bis sie die Vorderseite der Hinterräder berühren (Abbildung 4). Sobald die Greifer die Vorderseiten aller Räder berühren, gibt der Roboter den Aktuatoren das Signal, die übrigen vier Greifer auszuklappen, um alle Räder zu fixieren. Für diese kritische Funktion verwendet Stanley Robotics sechs Electrak HD-Aktuatoren.

Abbildung 4: Thomson-Aktuatoren sind dafür zuständig, die Greifer auszuklappen.

„Wenn wir das Fahrzeug anheben, lastet dessen gesamtes Gewicht auf den Greifern. Diese Last übt Druck auf die Aktuatoren aus, mit denen die Greifer zusammengehalten werden. Dank ihrer hohen statischen Tragzahl sind elektrische Aktuatoren glücklicherweise in der Lage, wie eine Bremse zu wirken, um die Last in der richtigen Position zu halten“, erklärt Eric Cabrol, Leiter der Roboterentwicklung bei Stanley Robotics.

„Wir nutzen die Fähigkeit der Aktuatoren, ihre Bewegung selbsttätig zu stoppen“, fährt er fort. „Die Software weist die Aktuatoren an, die Greifer so weit wie möglich auszuklappen. Und wenn diese die Räder berühren, erhöhen die Aktuatoren die Kraft, bis sie ihre maximale Tragzahl erreichen und automatisch stoppen. Unsere integrierte Software verfolgt diesen Vorgang, indem sie die Stromaufnahme der Aktuatoren und den Winkel der Greifer überwacht. Ist der Winkel ausreichend geöffnet, wenn der Strom einen vorgegebenen Sollwert überschreitet, geht das System davon aus, dass die Räder ausreichend fixiert sind.“

Sobald die Räder gesichert sind, heben zwei weitere Electrak HD-Aktuatoren die Plattform um etwa 120 mm vom Boden an.

Eine smartere Lösung

Electrak HD-Aktuatoren verfügen über eine integrierte Elektronik, mit der sie in programmierte Abläufe eingebunden werden sowie mit anderen Aktuatoren und Geräten kommunizieren können.

„Wir haben die Software, die wir in das System einbinden, selbst entwickelt. Durch deren Integration in unsere Sensorarchitektur können wir die auszuführenden Bewegungen genau berechnen und Befehle an die Aktuatoren ausgeben. Unser PC übermittelt die Befehle per Ethernet, dann leiten CAN-Signalwandler diese Ethernet-Telegramme an die Aktuatoren weiter. Die smarten Thomson-Aktuatoren verfügen über alle diese Fähigkeiten sowie über eine exakte Positionsrückführung entlang ihres gesamten Hubwegs. Mit einem hydraulischen Zylinder müssten wir das aufwändig nachrüsten“, erklärt Cabrol.

Den Elementen trotzen

Thomson Electrak HD-Aktuatoren arbeiten im Temperaturbereich von –40 °C bis +85 °C. Dessen oberes Ende ist besonders wichtig, da die Roboter größtenteils auf schwarzem Asphalt arbeiten, der Hitze absorbiert. Cabrol berichtet, dass schon Temperaturen von bis zu 60 °C gemessen wurden.

„Die IP-Schutzart des Electrak HD ist ebenfalls äußerst attraktiv“, erklärt er weiter. „Wir hatten Situationen, in denen die Roboterplattformen vollständig überspült waren. Natürlich würden wir sie nie unter Wasser betreiben, aber sie sollen wieder voll einsatzfähig sein, wenn das Wasser zurückgeht.“

Alles aufgeladen

Die Kugelgewindetrieb-Technologie der Thomson-Aktuatoren ist extrem energieeffizient. Somit können die Mitarbeiter mit einer einzigen Batterieladung dank elektrischer Aktuatoren mehr Fahrzeuge bewegen als mit Hydraulik. „Da die elektrischen Aktuatoren nicht durchgängig eingeschaltet sein müssen, verlieren wir auf diese Weise weniger Batteriestrom“, erläutert Cabrol den Vorteil. Andererseits, wie er weiter ausführt, arbeiten die Roboter an manchen Standorten rund um die Uhr, und auch dort ist die Batterieeffizienz von Nutzen.

Geschwindigkeit und Betriebseffizienz

Die meisten Parkplätze für große Fahrzeugmengen wirken sich direkt auf den Gewinn ihrer Betreiber aus. Je schneller Aktuatoren also dazu beitragen können, mehr Autos auf weniger Raum abzustellen, desto gewinnbringender sind sie für alle Beteiligten. Elektrische Aktuatoren bieten diesbezüglich weitere Vorteile, da mehrere von ihnen gleichzeitig betätigt werden können, anstatt wie bei den meisten hydraulischen Lösungen nacheinander.

„Unsere Roboter können die Flächennutzung an den meisten Standorten um bis zu 50 Prozent verbessern,“ erklärt Cabrol, „denn wir können die Fahrzeuge enger parken, weil wir die Türen nicht öffnen müssen. Ebenso können wir die Zufahrtswege vereinfachen, weil unsere Software genau weiß, wo sich jedes Fahrzeug befindet und wann es ein- bzw. ausgelagert werden muss. Und das alles, ohne den Motor zu starten und beim Fahren Benzin zu verbrauchen, was sich letztlich positiv auf die CO2-Bilanz auswirkt.“

Dank seiner Kombination aus statischer Belastbarkeit, Intelligenz, Robustheit und Effizienz hat der Thomson Electrak HD seinen hohen Wert für die Ein- und Auslagersysteme von Stanley Robotics vielfach unter Beweis gestellt und wird auch in Zukunft die an ihn gestellten Anforderungen erfüllen.