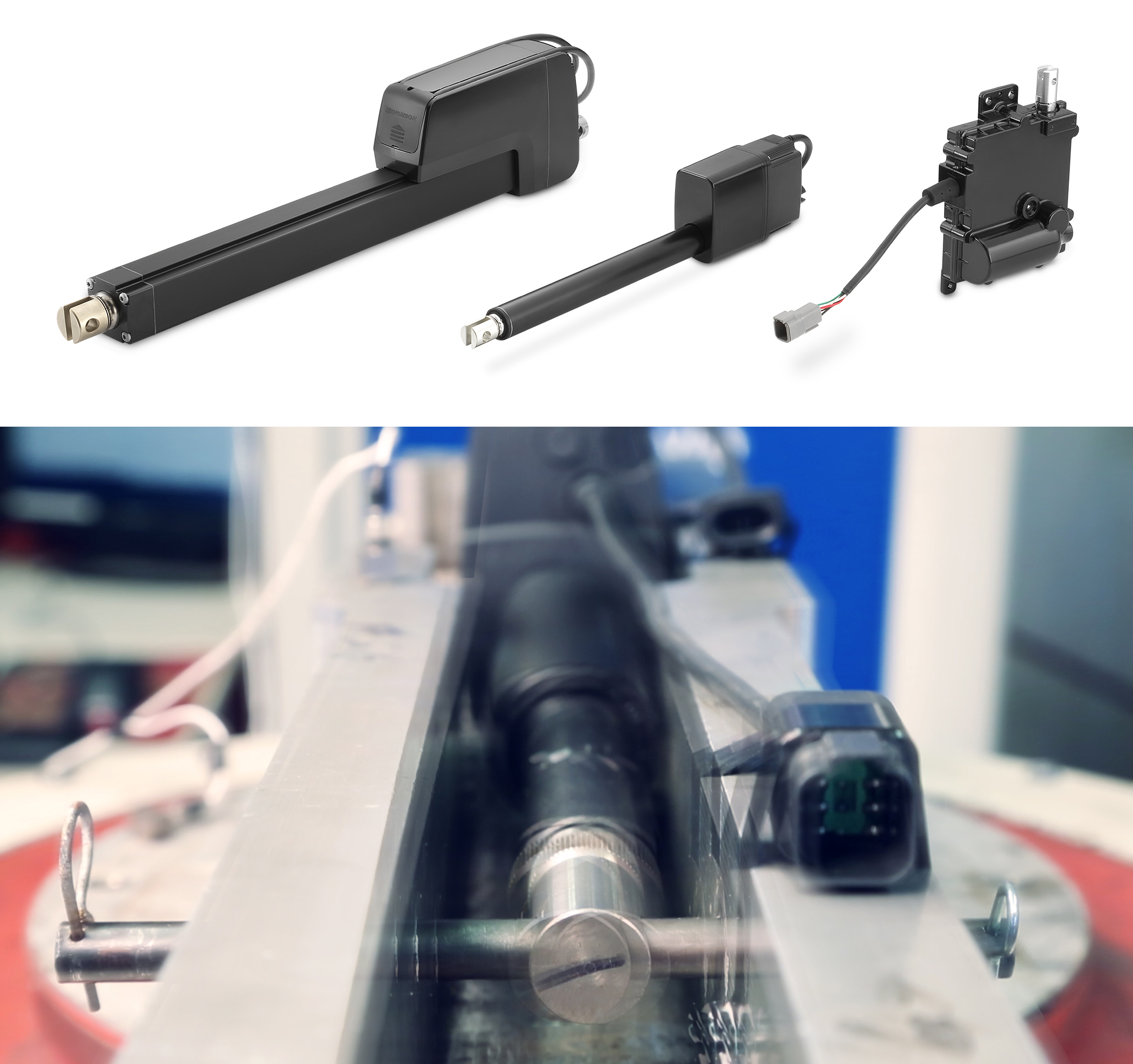

Bei vielen Linearanwendungen, die elektrische Linearaktuaren mit Kolbenstange verwenden, muss die Position der Last über den gesamten Hubweg bekannt sein. Angesichts der vielen erhältlichen Hublängen und Anwendungen kann die Suche nach der passenden Rückführungslösung zur echten Herausforderung werden. Eine der gängigsten Methoden zur Bestimmung der aktuellen Stellung der Kolbenstange ist die Nutzung eines Potentiometers, kurz „Poti“, das die Änderung des elektrischen Widerstands oder des zugehörigen Spannungsabfalls überwacht, während der Aktuator aus- oder einfährt.

Als Vorrichtung zur Positionsprotokollierung müssen die Potentiometer mit dem Stromkreis des Aktuators verbunden sein. Hierbei haben Konstrukteure die Wahl zwischen Potentiometern mit oder ohne Kontaktschleifer. Die kontaktbasierte Positionserfassung galt lange als die einfachste und kostengünstige Herangehensweise, hat jedoch ihre Einschränkungen, was die Auflösung, konstruktive Flexibilität und Langlebigkeit angeht. Kontaktlose Lösungen überwinden viele dieser Nachteile, waren aber in der Vergangenheit für die Nutzung in Standardanwendungen zu kostspielig.

Heute ist der Markt für kontaktlose Potentiometer jedoch ausgereift, und die Preise sind gefallen. Damit stehen die Vorteile der kontaktlosen Positionserfassung einem breiteren Anwendungsspektrum offen. Das Wissen um die Vorteile kontaktloser Potentiometer hilft Konstrukteuren von Antriebssystemen dabei, die effektivste Methode zu finden, um die Anforderungen ihrer Kunden zu erfüllen.

Grundlagen der Potentiometer-Technologie

Die vom Potentiometer abgegebene Rückführspannung ändert sich üblicherweise beim Ausfahren des Aktuators von 0,5 bis 4,5 VDC. Die Einstufung von Potentiometern erfolgt allgemein anhand des ohmschen Widerstands über ihren gesamten Messbereich und der Anzahl der Wellengänge (Umdrehungen) von Null bis Maximum. Die gängigsten Modelle haben 10 k (Ohm), 10 Gänge.

Wenn die Aktuatorspindel aus- oder einfährt, erfolgt ein diskreter Widerstandssprung, der in einen linearen Positionswert konvertiert werden kann. Je mehr Umdrehungen ein Potentiometer bis zum höchsten Widerstandswert am Ende des Hubs aufnimmt, umso genauer ist die zurückgeführte Positionsmessung.

Ein Kontakt-Potentiometer liest diese Spannungsänderungen ab, indem sein Schleifer über eine Spule aus Widerstandsdraht gleitet und jeden Übergang von einer Wicklung zur nächsten zählt. Kontaktlose Potentiometer lesen ebenfalls die Spannungsänderungen aus, allerdings nutzen sie anstelle eines Kontaktschleifers elektromagnetische Sensoren. Ob eine kontaktbasierte oder kontaktlose Positionserfassung verwendet werden kann, hängt im Wesentlichen von den jeweiligen Projektanforderungen ab.

Die Kundenvorgaben bezüglich Auflösung und Langlebigkeit wirken sich dabei direkt auf die Möglichkeit aus, die Position kontaktbasiert oder kontaktlos zu messen.

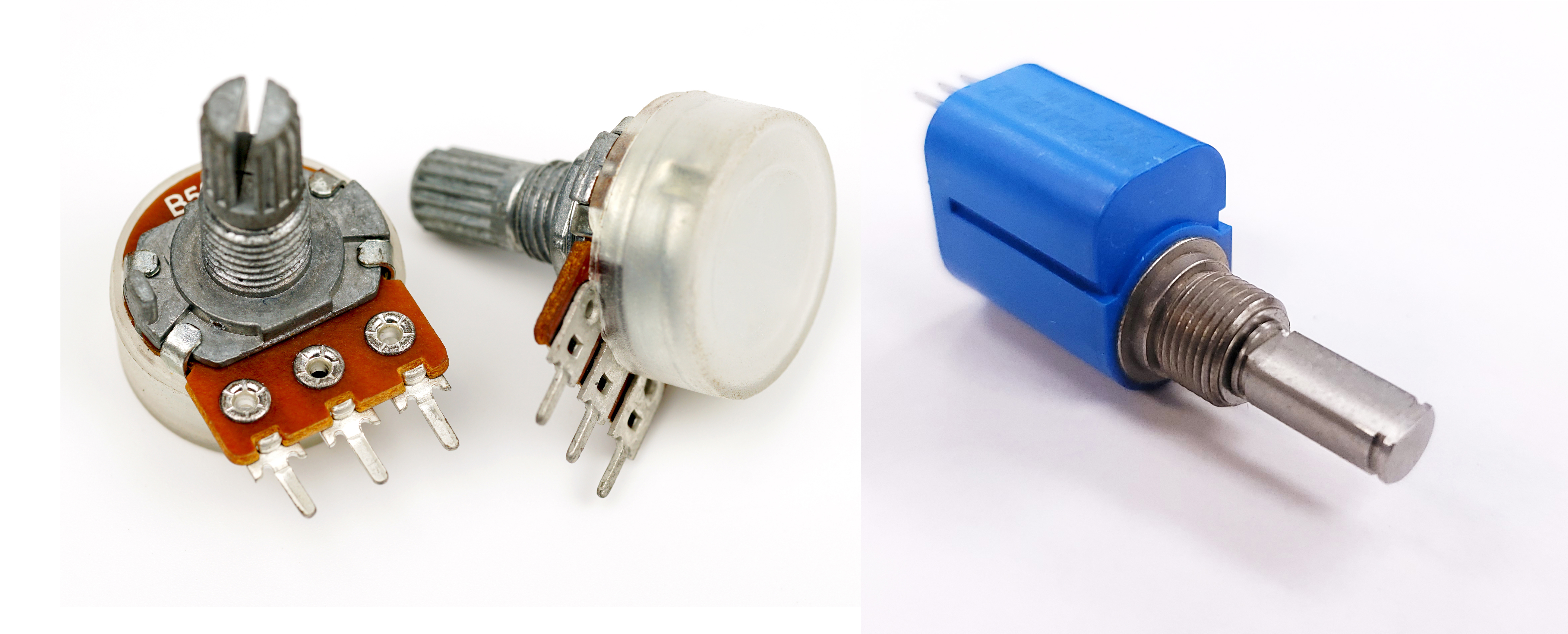

Die Anforderungen an die Genauigkeit, Flexibilität und Langlebigkeit entscheiden darüber, ob Kontakt¬potentiometer (links) oder kontaktlose Potentiometer (rechts) für die jeweilige Anwendung besser geeignet sind.

Forderung nach hoher Auflösung

Bei Kontaktpotentiometern lässt sich die Auflösung in erster Linie per Modifizierung des Getriebes erhöhen, um das Verhältnis zwischen Potentiometer- und Motor- bzw. Spindeldrehung anzupassen. Wird eine Positionsrückführung über den gesamten Hubweg benötigt, können Konstrukteure über die Getriebeübersetzung bewirken, dass sich der Potentiometer bei der Bewegung weniger dreht. Bei einer kurzhubigen Anwendung, für die der Kunde nur auf 40 % des Hubwegs eine Positionsmessung benötigt, würde man eine geringere Auflösung in Kauf nehmen, da über die kürzere Verstellzeit weniger Widerstandsänderungen auftreten.

Da die Anzahl der Wicklungen auf der Spule einer kontaktbasierten Variante mechanisch begrenzt ist, sind auch nur so viele Schrittänderungen messbar, was die Auflösung der Positionsrückführung ebenfalls begrenzt. Und wenn ein Hersteller eine bestimmte Umdrehungsanzahl zur Erreichung der gewünschten Auflösung erst einmal konfiguriert hat, lässt sich das nachträglich nicht mehr ändern.

Demgegenüber erlauben kontaktlose Potentiometer eine höhere Auflösung, da sie nicht auf mechanische Schleifer oder Getriebe angewiesen sind. Wie Kontaktpotentiometer ermitteln auch kontaktlose Potentiometer die Position, indem sie Widerstandsänderungen über den Hubweg erfassen. Anstatt jedoch diese Information über einen mechanischen Schleifer zu erhalten, der eine Spule berührt, verwenden sie einen elektromagnetischen Sensor, der Impulsänderungen im umgebenden Magnetfeld erkennt.

Der Sensor übermittelt dieses Digitalsignal an den im kontaktlosen Potentiometer integrierten Schaltkreis, wo es in ein von der Aktuator-Elektronik lesbares Analogsignal umgewandelt wird. Dieses Signal gibt die Analogwerte als Positionswert aus. Da diese Signale unabhängig von mechanischen Beschränkungen sind, bietet ein kontaktloses Potentiometer eine praktisch unbegrenzte Granularität bei der Positionsmessung.

Programmierbarkeit bedeutet konstruktive Flexibilität

Diese Fähigkeit, selbst kleinste Spannungsänderungen ohne mechanischen Kontakt zu erfassen und mittels Software-Schnittstelle zu verarbeiten, erlaubt eine programmierbare Auflösung. Benötigt der Endanwender beispielsweise eine feinere Auflösung, kann der Konstrukteur sie über die Schnittstelle anpassen. Ist eine hohe Auflösung zwischen 0,5 und 4,5 Volt gewünscht, lässt sich das über die Programmierung des Systems problemlos realisieren. Bei weniger benötigter Auflösung könnte das Ende des Hubwegs auf 2,5 Volt programmiert werden. Das alles kann über die Software erfolgen, anstatt über mechanische Getriebeuntersetzungen.

Diese Programmierbarkeit kann sich als sehr wertvoll erweisen, wenn der Hub beispielsweise aufgrund unterschiedlicher Geometrien angepasst werden muss. Aktuatoren mit Kontaktpotentiometern würden bei unterschiedlichen Hublängen abweichende Positionswerte zurückgeben. Für eine Korrektur dieser Abweichungen müsste für jede Hublänge eine spezielle Getriebeübersetzung gewählt werden. Demgegenüber bleibt mit einem programmierbaren, kontaktlosen Gerät das Rückmeldesignal unabhängig von Änderungen der Geometrie über den gesamten Hubweg gleich. Diese Konsistenz lässt sich somit ganz ohne mechanische Änderungen gewährleisten.

Darüber hinaus erlauben kontaktlose Potentiometer die Programmierung komplexerer Bewegungsprofile, beispielsweise das millimeterweise Herantasten oder kleine Hin-und-Her-Bewegungen zum Anfahren einer gewünschten Position.

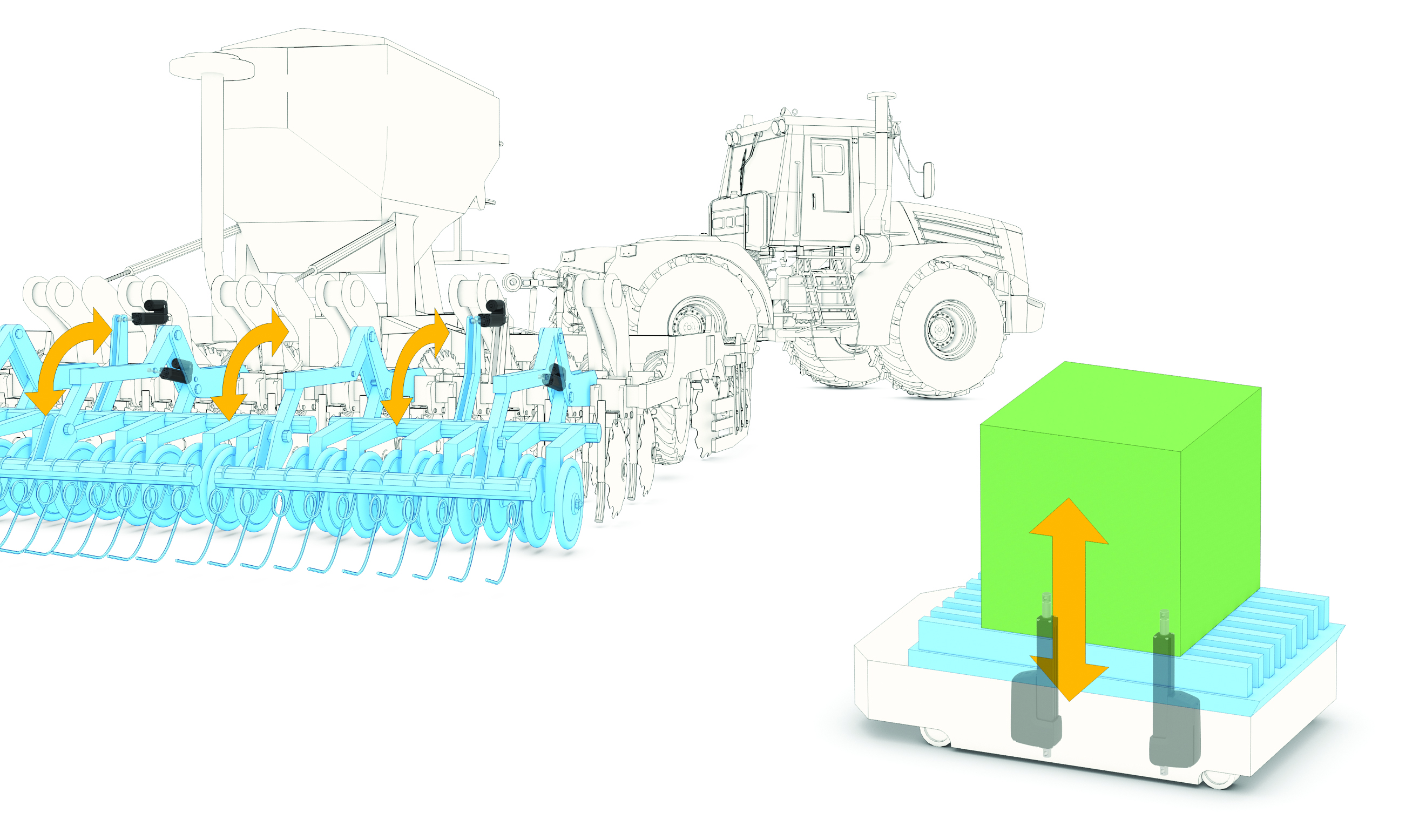

Von kontaktlosen Potentiometern profitiert somit jede Anwendung, in der sich ein Aktuator wiederholt und gleichbleibend zu einem exakten Punkt bewegen muss, zum Beispiel zur Betätigung des Schiebers in einer Sämaschine. Hierbei könnte der Aktuator von einer SPS angesteuert werden und sich möglicherweise außerhalb vom Sichtfeld des Fahrers befinden, sodass es keine optische Rückmeldung darüber gibt, ob der Aktuator weit genug ausgefahren ist.

Nicht zuletzt sind kontaktlose Potentiometer dank ihrer Programmierbarkeit geradezu für die Entwicklung von Sonderlösungen prädestiniert. Eine Teilenummer kann z. B. für unterschiedliche Hublängen programmiert werden, sodass Prototypen deutlich effizienter unter Praxisbedingungen getestet werden können.

Kontaktlose Potentiometer für die Langlebigkeit

Kontaktlose Potentiometer können auch mit ihrer Langlebigkeit punkten. Durch den Wegfall des Getriebes im Rückführungsgerät entsteht ein Aktuator, der länger hält und zuverlässiger arbeitet. Ein Getriebe leidet baubegingt unter Verschleiß, Verschmutzung sowie Fehlausrichtung durch Vibrationen und Stöße. Somit sind Aktuatoren mit kontaktlosem Potentiometer der ideale Ersatz für Hydraulikzylinder, die die ansonsten für Anwendungen in schwierigen Umgebungsbedingungen gewählt werden, wenn eine Positionsrückführung benötigt wird.

Dank des Verzichts auf Getriebe und Kontaktschleifer vertragen kontaktlose Potentiometer die Vibrations- und Stoßbelastungen rauer Einsatzumgebungen erheblich besser. Diese Potentiometer, neben weiteren Steuerungs- und Leistungsmerkmalen, finden sich in einigen elektrischen Linearaktuatoren auf dem Markt.

Der Verzicht auf Schleifkontakt und Getriebe verschafft kontaktlosen Potentiometern einen weiteren Langlebigkeitsvorteil gegenüber kontaktbasierten Geräten: Wenn der Aktuator in einer Anwendung länger in derselben Position bleibt, kann der Schleifer durch Vibrieren eine Fehlstelle auf der Spule scheuern, sodass das Potentiometer einen Signalabfall und damit eine Störung ausgibt.

Geschieht dies in einem System mit laufender Prozesslogik, geht die Position verloren und es drohen im ungünstigsten Fall Kollisionen mit anderen Steuerungsbewegungen. Kann ein Bewegungsprofil einen bestimmten Wert, auf das es angewiesen ist, nicht auslesen, muss das Potentiometer oder der gesamte Aktuator ausgetauscht werden.

Kontaktlose Potentiometer eignen sich perfekt für mobile Maschinen/Landwirtschaftsfahrzeuge (links) und Fabrikautomation/fahrerlose Transportsysteme (rechts), wo die Aktuatoren außerhalb des Sichtfelds der Bediener von einer SPS angesteuert werden. Das Potentiometer kann so programmiert werden, dass es jedes Mal exakt dieselbe Verstellbewegung ausführt.

Brechen Sie den Kontakt ab!

Wer davon ausgeht, dass kontaktlose Potentiometer nur für Hochpräzisionsanwendungen geeignet sind, sollte deren Nutzung für sämtliche Anwendungen noch einmal überdenken. Denn selbst wenn es nicht auf eine hohe Auflösung ankommt, können das aus der Stückliste entfernte Getriebe, die programmierbare Positionsrückführung und eine insgesamt robustere Lösung erhebliche Vorteile bieten.

Heute läuft der Konstruktions- und Spezifikationsprozess zwischen Entwicklungs- und Kundenteams immer häufiger in mehreren Abstimmungsschritten ab. Programmierbare Funktionen, wie die kontaktlose Positionserfassung, ermöglichen hier in kürzester Zeit exakt zugeschnittene Lösungen, ohne dass erst zusätzliche Hilfsmittel gefertigt werden müssen.