Verzögerungen in der Lieferkette führen zu unerwartet langen Lieferzeiten für Antriebskomponenten, was wiederum steigende Preise nach sich zieht – und es für Maschinenhersteller praktisch unmöglich macht, verbindliche Lieferzusagen zu machen. Konstruktionsingenieure sind daher immer häufiger gezwungen, Kosten, Lieferzeiten, Leistung und weitere Variablen gegeneinander abzuwägen, um im vorgegebenen Zeitrahmen eine funktionsfähige Komponente zu erhalten, die zumindest ihre technischen Grundanforderungen erfüllt. Sie stellen jedoch auch fest, dass eine Echtzeit-Zusammenarbeit mit den Herstellern eine ihrer besten Waffen sein kann, um die Entwicklung von Antriebssystemen trotz einer zuweilen launischen Lieferkette zu optimieren.

Sie brauchen es wann?

Die aktuell vielzitierten Engpässe in der Lieferkette haben die Beschaffungsprozesse für technische Komponenten drastisch verändert. Die Zeiten, in denen ein Hersteller von Antriebskomponenten sein Angebot ein Jahr oder länger aufrechthalten konnte, sind zunächst und möglicherweise für immer vorbei. Heutzutage beginnt ein Konstrukteur ein Projekt mit einer anvisierten Lieferzeit und reichlich Lagerbestand bei seinen Zulieferern – wenn er dann aber seine Bestellung aufgeben will, ist deren Bestand gerade auf Null.

Ob solche Verzögerungen nun durch Probleme bei anderen kritischen Komponenten oder durch sonstige Faktoren verursacht werden: sie können Lieferfristen von Tagen auf Wochen und sogar Monate hochtreiben. Mit der Aussicht konfrontiert, nicht genau die Teile zu bekommen, die sie zur Erfüllung der Kundenvorgaben benötigen, müssen Konstrukteure nicht selten Kompromisse zwischen Lieferzeit, Preis, Leistung und anderen Variablen in Kauf nehmen. Die Herausforderung besteht nun darin, hierbei jeglichen Qualitätsverlust zu vermeiden.

Die Rettung: Zusammenarbeit in Echtzeit

Die Branche der Antriebstechnologie hat die Echtzeit-Zusammenarbeit schon weit vor der aktuellen Lieferkettenkrise eingeführt. Maschinenkonstrukteure verbringen immer mehr ihrer Zeit in einer virtuellen 3D-Welt. Sie nutzen mit Erfolg die Echtzeit-Zusammenarbeit, um ihre Entwürfe zu optimieren, die Beschaffung zu rationalisieren, ihre Projekte auf Kurs zu halten und das Fachwissen von Experten einzubinden. Dieser Aspekt hat in den letzten Jahren an Bedeutung gewonnen, da die Pandemie viele dazu gezwungen hat, im Homeoffice zu arbeiten. Und nun, in einer möglicherweise daraus hervorgegangenen Krise der Lieferkette zeigt sich der Wert einer Zusammenarbeit in Echtzeit sogar noch deutlicher.

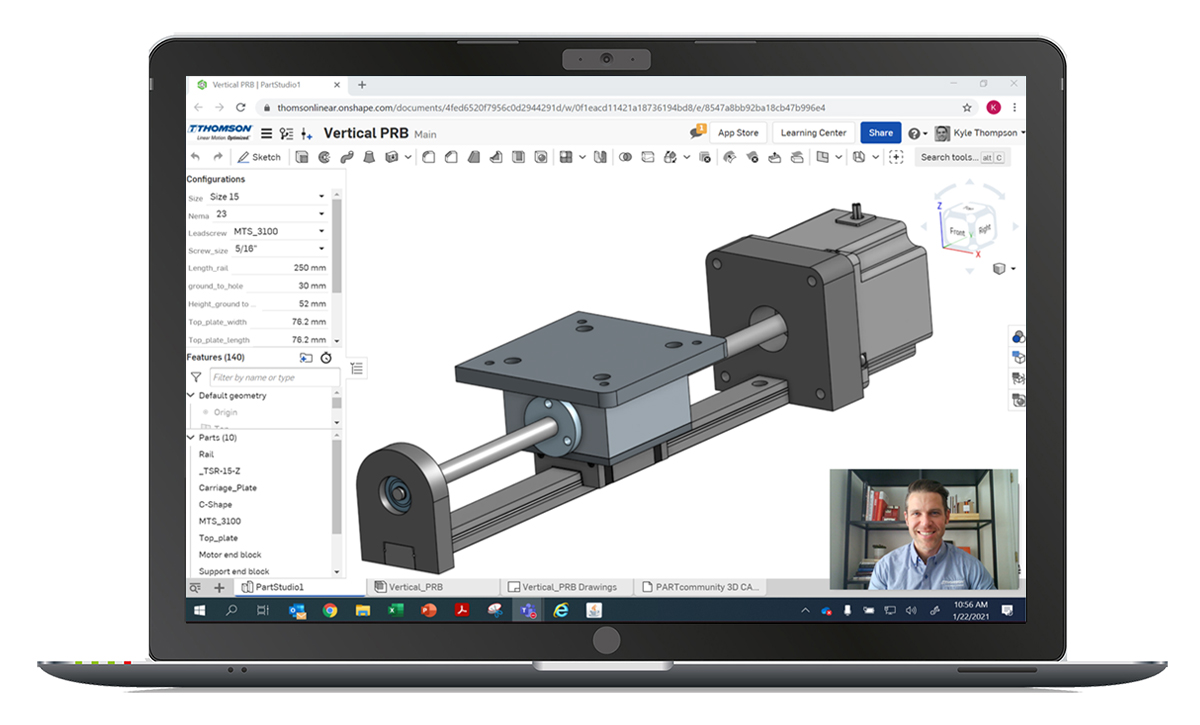

Abbildung 1: Virtuelle Konstruktionsberatungen ermöglichen es dem Antriebssystem-Entwickler und dem Hersteller-Ingenieur, gemeinsam in Echtzeit die technischen Anforderungen zu erörtern und zu einer bestmöglichen Lösung zu gelangen. (Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.)

Eine solche Zusammenarbeit beginnt beispielsweise damit, dass ein Konstrukteur die Website eines Anbieters von Linearkomponenten besucht, um dort nach einem bestimmten Teil zu suchen. Die meisten Websites verfügen heute über Tools für eine vereinfachte Suche und Produktentwicklung, aber einige bieten darüber hinaus eine Echtzeit-Direktberatung durch Experten an, was die Planungszeit erheblich verkürzt (Abbildung 1). Ist keine Ad-hoc-Sitzung verfügbar, enthalten viele Websites alternativ einen Online-Terminkalender.

Während einer solchen Sitzung können Kunden und Hersteller das Bewegungsprofil ermitteln sowie weitere wichtige Details wie Einschaltdauer, Anwendungsumgebung und kaufmännische Informationen klären, beispielsweise Zeit- und Kostenaspekte. Genauso kann der Hersteller CAD-Zeichnungen von Standardmodulen bereitstellen, die den Basisanforderungen entsprechen, und dann Modifikationen vorschlagen.

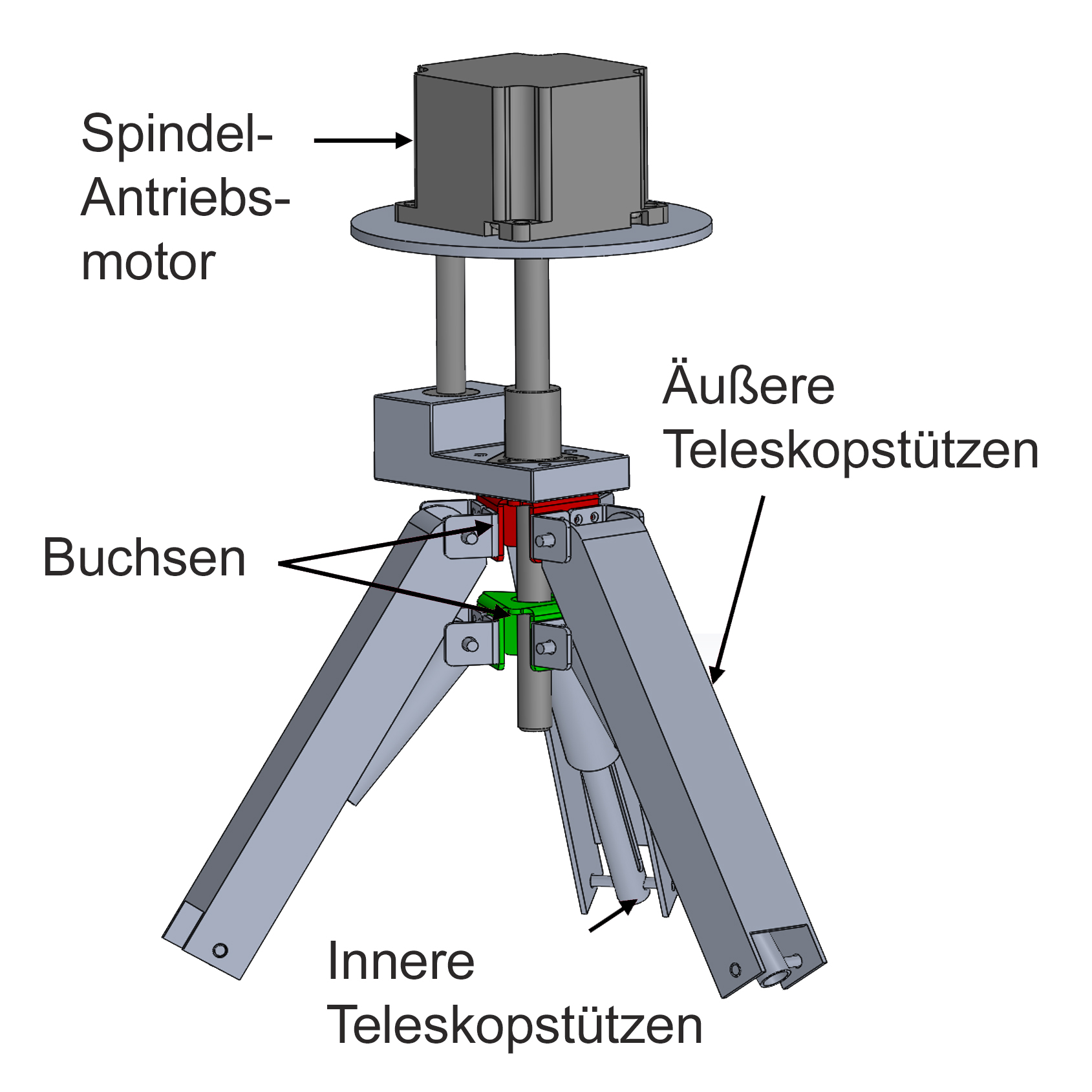

Abbildung 2: Dieser Baugruppe mit Schrittmotor-Linearantrieb ermöglicht es Krücken, automatisch zu stehen. Ein Entwickler-Team, das in Echtzeit und online mit Ingenieuren der Antriebstechnik zusammenarbeitete, konnte in einem Bruchteil der Zeit herkömmlicher Methoden einen funktionierenden Prototyp mit einem speziellen Verdrehschutz-Führungsblock entwickeln. (Abbildung mit freundlicher Genehmigung der Waterloo University, FYDP Group 35)

Abbildung 2 zeigt das Ergebnis eines solchen Austauschs. Dieses Projekt begann mit einer ersten Beratung zwischen einem Entwicklungsteam für eine selbststehende Krücke und einem Experten für Linearsysteme von Thomson Industries, Inc. Die Konstrukteure wollten mit nur einem einzigen Aktuator ein Stativ ausklappen lassen, das die Krücke gegen das Umfallen sichert, wenn z. B. der Griff der Krücke losgelassen wird. Auf der Thomson-Website machten die Designer zunächst mithilfe von Online-Planungstools die Basisangaben zum Bewegungsprofil und verfeinerten ihre Konstruktion dann weiter, nachdem sie einen Termin für eine Live-Beratung vereinbarten. Die Beratung hat den Prozess deutlich vereinfacht, denn der Ingenieur hat schnell erkannt, dass ein speziell anzufertigender Verdrehschutz benötigt wurde. Jemand ohne diese umfangreiche Erfahrung in der Lineartechnik hätte dafür erheblich länger gebraucht.

Möchte ein Kunde mehrere Kollegen einbinden, können über die Online-Kalender auch Gruppensitzungen vereinbart werden: Eine wertvolle Möglichkeit, auch den übrigen Mitgliedern eines Entwickler-Teams die Auswirkung von Kompromissen zu vermitteln. Ebenso gibt es dem Ingenieur des Herstellers mehr Möglichkeiten, Kollegen einzubeziehen, die möglicherweise über ergänzende Fachkompetenzen verfügen.

Als weitere Optimierung der Kommunikation in diesem Prozess ermöglicht die Echtzeit-Zusammenarbeit die Erweiterung der virtuellen 3D-Modelle durch Kameraansichten, die das System zeigen, in dem die Antriebsprodukte zum Einsatz kommen werden.

Abwägung der Kompromisse

Zu den Kompromissen können der Preis, die Lieferzeit, bestimmte Elemente des Bewegungsprofils oder andere Aspekte des Projekts gehören, die zur Verzögerung beitragen können. Die Vorteile einer Echtzeit-Zusammenarbeit mit Experten für Antriebskomponenten werden besonders in Situationen deutlich, in denen mehrere Elemente einer Konfiguration für eine maximale Optimierung geändert werden müssen. Übersteigt die zu erwartende Projektlast beispielsweise die Tragzahl der Standardausführung, kann der beratende Ingenieur verschiedene Optionen zur Steigerung der Belastbarkeit vorschlagen. Das kann eine andere Getriebeübersetzung oder Spindel-Gewindesteigung sein, genauso wie Änderungen weiterer mechanischer Leistungsmerkmale. Wenn der Kunde eine Positionsrückführung wünscht, kann der Anbieter erläutern, wie sich die zahlreichen Optionen auf den Zeitplan auswirken. Als beste Lösung könnte die Wahl schließlich auf einen der verfügbaren smarten Linearaktuatoren fallen. Alle Anpassungen können in Echtzeit vorgenommen werden. Das heißt die Kunden sehen sofort, wie sich jede ihrer Entscheidungen auf die System-Gesamtleistung auswirkt.

Viele Gespräche zu möglichen Kompromissen beziehen sich auf maßgeschneiderte Sonderlösungen. Nehmen wir an, eine Sonderlösung verlängert die Lieferzeit. In diesem Fall können Kunde und Ingenieur gemeinsam die Merkmale und Vorteile eines Standardprodukts vergleichen, das möglicherweise schneller lieferbar ist. Ein Beispiel: Der Kunde hat ein Produkt mit hoher Temperaturbeständigkeit spezifiziert, für das ein Hochtemperaturfett erforderlich ist, muss aber nun abwägen, ob die Temperaturbeständigkeit wichtiger ist oder die kürzere Lieferzeit des Teils. Oder, wenn die lange Lieferzeit durch einen bestimmten Steckverbinder verursacht wird, wäre zu entscheiden, ob der daraus gewinnbare Vorteil tatsächlich höheres Gewicht hat als die Lieferzeit.

Zuweilen bevorzugt ein Kunde eine Sonderlösung, um die Markteinführung seiner Produkte zu beschleunigen. Beispielsweise bestellt er einen längeren Aktuator als sein Bewegungsprofil vorgibt, weil sich dieses Modell besonders schnell und einfach ohne Umbauten am vorhandenen System montieren lässt. Der herstellerseitige Experte würde ihn dabei unterstützen, die möglichen Auswirkungen auf Kosten, Leistung und Liefertermine zu bewerten und zu verstehen. Verlängert die Sonderlösung die Liefertermine, könnte der Hersteller zunächst Standardmodelle liefern, mit denen der Kunde sein Konzept überprüfen kann, während der Hersteller die maßgeschneiderten Varianten fertigt.

In den meisten Fällen kann der Ingenieur des Herstellers dem Kunden aufzeigen, welche der möglichen Optionen gut, besser und am besten ist. Möchte ein Kunde z. B. die Steifigkeit einer von ihm ins Auge gefassten Polymer-Gleitlagerbuchse erhöhen, kann der Ingenieur ihm eine 2000 Euro teure Profilschiene mit leicht erhöhter Steifigkeit empfehlen, die in einer Woche verfügbar ist – oder eine Schiene für 4000 Euro mit maximaler Steifigkeit, die aber erst in sechs Wochen geliefert werden kann.

Verantwortlichkeiten der Hersteller

Genauso wie die Kunden dafür verantwortlich sind, präzise Angaben zu ihren technischen Anforderungen und Betriebsumgebungen zu machen, müssen die Hersteller für jede Lösung genaue Lieferzeiten angeben, die auf einer realistischen Einschätzung ihrer jeweiligen Lieferketten basieren.

Zudem sollten die Hersteller auch eng mit den Kunden zusammenarbeiten, wenn es um Zeitpläne der Markteinführung geht, damit sie genau wissen, was der Kunde zu welchem Zeitpunkt braucht. Sollte eine termingerechte Lieferung des gesamten Bestellumfangs nicht möglich sein, können eventuell Teillieferungen ausreichen, um die kurzfristigen Bedürfnisse zu erfüllen. Hersteller mit mehreren Produktionsstätten könnten auch Aufträge von einem zum nächsten Standort verlagern, um dringende Liefervorgaben zu erfüllen.

Rückkehr zum Normalzustand?

Es bleibt unklar, wann und ob die Lieferkette zur Normalität zurückkehren wird. Sollte aber die jetzige Situation die „neue Normalität“ sein, haben Konstrukteure und Experten für Antriebssysteme mehr Möglichkeiten als je zuvor, den Wandel gemeinsam zu bewältigen.