Kollaborative Roboter, oder kurz „Cobots“, bieten die Kraft, Wiederholgenauigkeit und Zuverlässigkeit von Industrierobotern, ergänzt um das Urteilsvermögen und die Flexibilität menschlicher Bediener. Cobots werden vermehrt in der Massenproduktion eingesetzt, bei denen repetitive Hubbewegungen ausgeführt werden, aber dennoch manuelle Eingriffe erforderlich sind. Während Cobots seit mindestens einem Jahrzehnt immer häufiger genutzt werden, waren die Einsatzmöglichkeiten bislang durch die Zahnradgetriebe eingeschränkt, mit denen die Bewegungen gesteuert wurden. Ein französischer Cobot-Hersteller hat jedoch nun eine Lösung entwickelt, die anstelle von Zahnrädern Aktuatoren mit Kugelgewindetrieb und Seilzug nutzt und damit einen neuen Maßstab in puncto Effizienz und Sicherheit für Cobots setzt.

Cobots werden vermehrt in der Massenproduktion eingesetzt – sie bieten die Kraft, Wiederholgenauigkeit und Zuverlässigkeit von Industrierobotern, ergänzt um das Urteilsvermögen und die Flexibilität menschlicher Bediener.

„Auf meiner Suche nach Anwendungsmöglichkeiten für kollaborative Roboter konnte ich feststellen, dass die Automatisierung im Allgemeinen große Fortschritte macht. Manuelle Arbeiten – wie das Schleifen – haben sich demgegenüber jedoch seit 30 Jahren kaum weiterentwickelt. Das weckte mein Interesse an der Entwicklung einer Technologie, die Tätigkeiten mit manuellen Eingriffen unterstützt und nicht ersetzt“, erklärt Yvan M. Measson, CEO des Cobot-Herstellers ISYBOT.

Mehr Effizienz im Arbeitsalltag

ISYBOT-Cobots zielen auf Einsatzbereiche ab, deren Automatisierung bislang nicht möglich oder nur schwer realisierbar war. Cobots verbessern die Leistung der Mitarbeiter in vielerlei Hinsicht: sie wirken einer Ermüdung entgegen, liefern zusätzliche Hubkraft, erhöhen die Präzision oder verbessern die Produktqualität. Darüber hinaus sichert die Verwendung eines Cobots die Attraktivität der manuellen Arbeiten, indem der Arbeiter sozusagen zum „Cobot-Pilot“ wird.

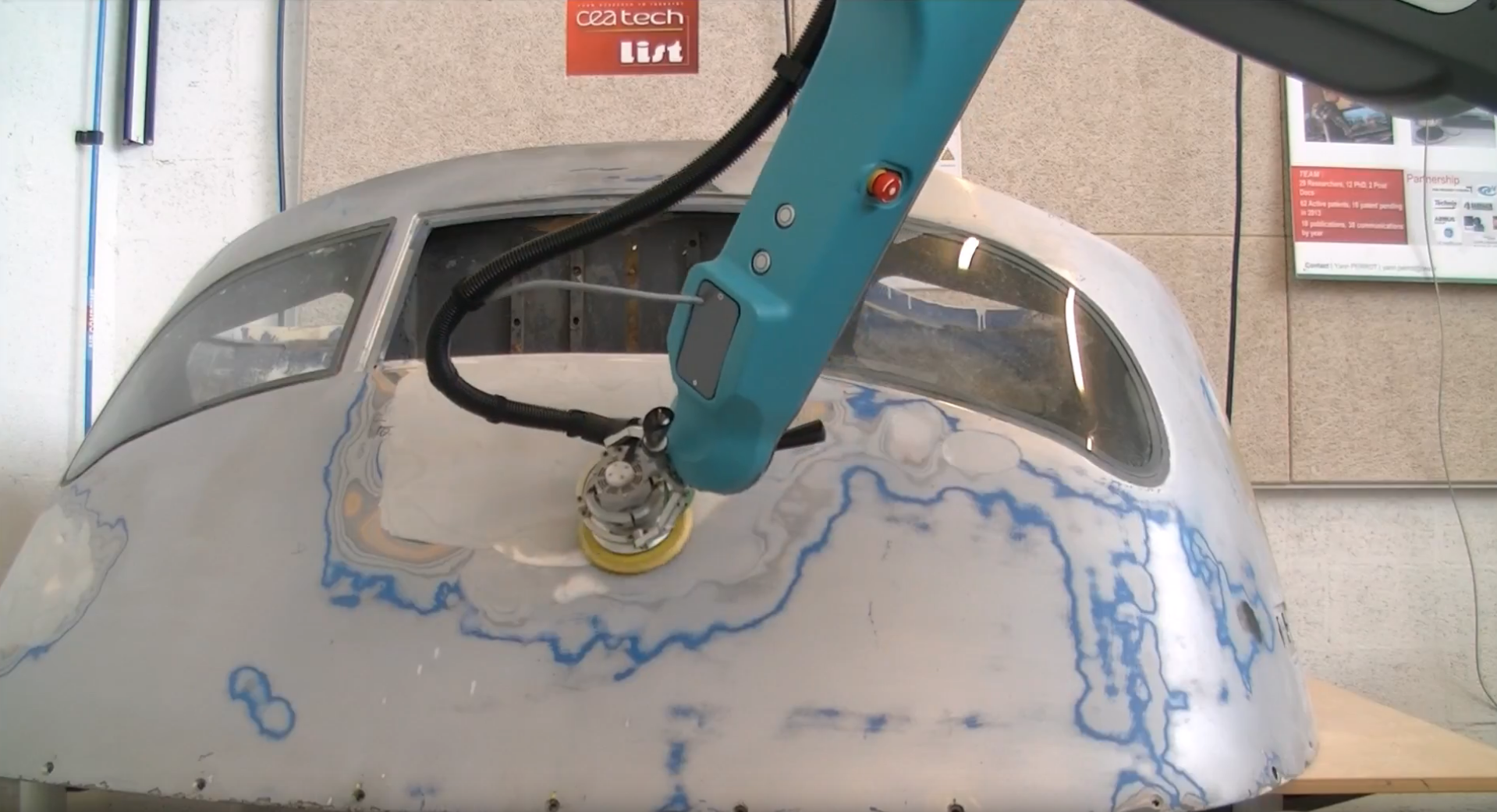

Beispielsweise muss in den letzten Arbeitsschritten bei der Fertigung eines Flugzeugs ein Exzenterschleifer manuell über die Außenhülle des Flugzeugs bewegt werden, bis sie sich glatt anfühlt. Mit Cobot-Unterstützung führt der Arbeiter wie gehabt das Schleifwerkzeug über die Fläche, wobei der Cobot-Arm jedoch das Gewicht der Maschine trägt (Abbildung 1). Ebenfalls möglich: der Cobot erlernt die vom Arbeiter vollführte Bewegung und wiederholt sie so oft, wie vom Arbeiter vorgegeben.

Abbildung 1: Yvan M. Measson, CEO von ISYBOT, führt vor, wie ein Cobot die Schleifarbeiten an einer Flugzeugkabine unterstützt.

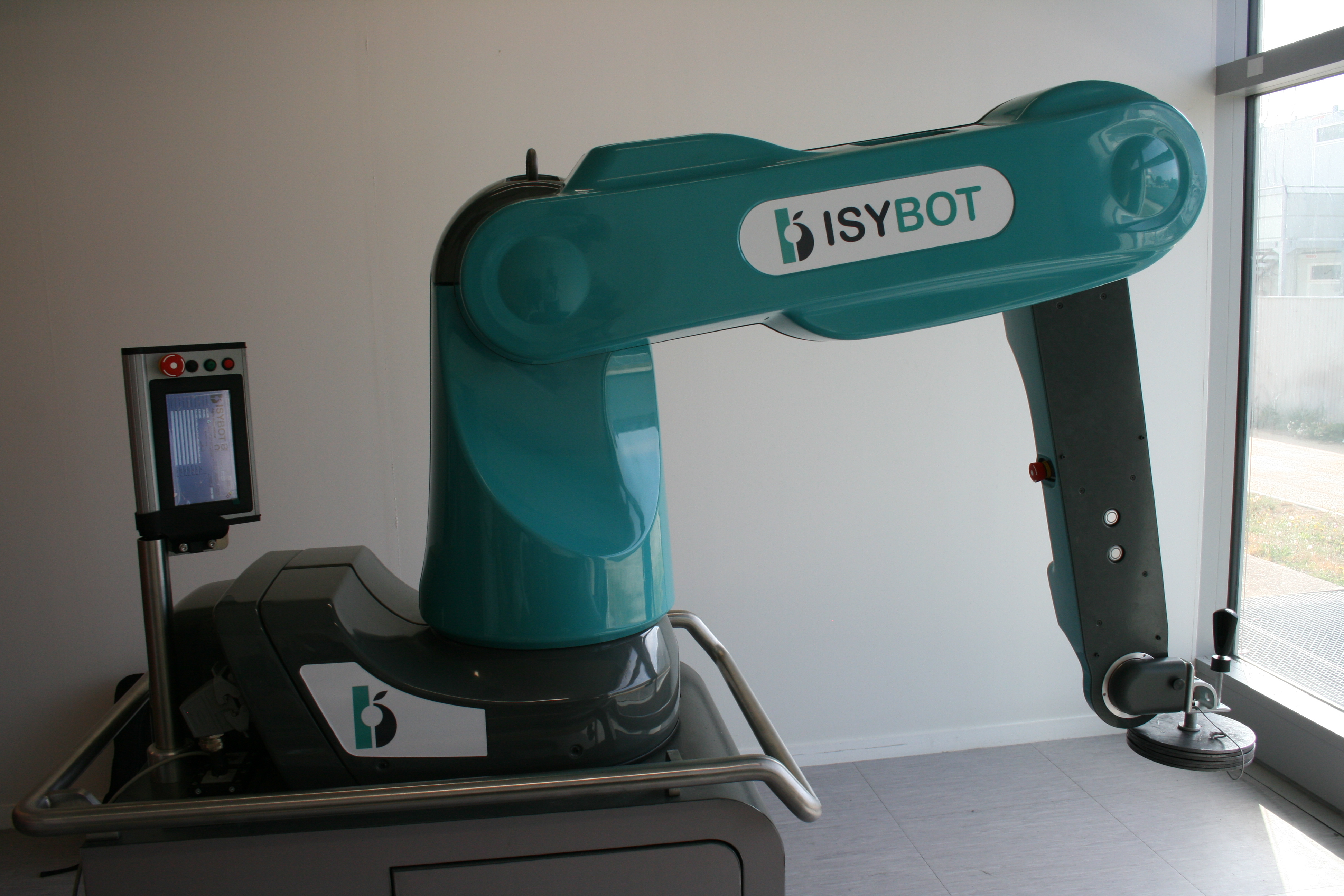

Zu den weiteren Möglichkeiten, wie Cobots Produktivität und Ergonomie verbessern können, gehört die Unterstützung bei der Teilebestückung an einem Montageband, die Durchführung einfacher Arbeitsabläufe oder jede Art schwerer Hubvorgänge. Cobots können zugunsten einer gesteigerten Produktivität sowohl im Zusammenspiel mit Menschen arbeiten als auch völlig autonom (Abbildung 2). Wenn ein Cobot den anstrengendsten Teil einer Arbeit übernimmt, sinkt für die Arbeiter die Belastung auf ihren Bewegungsapparat und sie können sich intensiver auf die Qualitätskontrolle konzentrieren. Auf diese Weise wird die Rolle der Arbeiter gestärkt, was letztlich die Personal-Fluktuation reduziert.

Abbildung 2: Neben der Fähigkeit, den Arbeitern zur Hand zu gehen, können Cobots auch autonom arbeiten, um die Produktivität und Ergonomie zu verbessern.

Das größte Interesse an dieser Technologie zeigt sich in Industriebranchen, in denen die Arbeiter immer wieder Lasten von 35 kg oder mehr manuell handhaben müssen. Hierzu gehören die Segmente Luftfahrt, Automotive, Landwirtschaft, Schiffs- und Eisenbahnbau, Verteidigung sowie der Bau von Produktionsanlagen. Cobots sind zudem wertvolle Helfer, wenn die Arbeiter Gefahrensituationen ausgesetzt sind, beispielsweise in Kernkraftwerken oder in problematischen Bereichen, wo der Cobot den gefährlichsten Teil der Arbeit übernimmt.

Der bessere Cobot

Im Rahmen seiner Marktstudien hat Yvan Measson festgestellt, dass auch andere Unternehmen in dieses Segment einsteigen, jedoch mit Lösungen, die seiner Meinung nach ineffizient, schwerfällig und sogar potenziell gefährlich waren. Das Problem, so seine Erkenntnis, liegt in den Getriebebaugruppen, mit denen die elektrische Energie in eine kontrollierbare Bewegung umgesetzt wird.

„Getriebe haben einen hohen Reibungswert und generieren kinetische Energie, die beim Freisetzen eine Gefahr darstellen kann. Darüber hinaus verfügen sie insbesondere bei einer interaktiven Nutzung über einen eher geringen Wirkungsgrad“, erklärt er. „Indem wir Getriebe durch effizientere Kugelgewindetriebe ersetzen, verbessern wir die Kraft und Bewegungsgenauigkeit dieser Systeme ganz massiv – sicher, durchgängig und effizient.“

Wie Measson erläutert, liefern Kugelgewindetriebe eine hohe Verstellkraft bei minimaler Reibung. Seine Cobots wandeln beeindruckende 94 Prozent des Motor-Drehmoments in Bewegung um. Lediglich mittels elektrischen Stroms können sie die Kraft für Schleifvorgänge steuern oder Lasten bewegen, für die sonst komplexe Getriebebaugruppen und Sensoren erforderlich wären. Kugelgewindetriebe sind aber nicht nur besonders platzsparend und energieeffizient, sondern dank ihrer geringen Reibung auch praktisch wartungsfrei und deutlich einfacher anzusteuern.

Measson führt weiter aus, dass Kugelgewindetriebe ein erheblich niedrigeres Trägheitsmoment aufweisen als Getriebe, was im Zusammenspiel mit der beschriebenen Steuerbarkeit deutliche Vorteile in Bezug auf die Sicherheit mit sich bringt. Anders als Roboter, die üblicherweise eingegittert sind, arbeiten Cobots Hand in Hand mit Menschen. Daher müssen sie beispielsweise sofort anhalten können, wenn es zu einer versehentlichen Berührung mit einem Arbeiter kommt. Da sich in den komplexen Konstruktionen von Getrieben jedoch kinetische Energie anstaut, gestaltet sich ein abruptes Anhalten bei einfacher Berührung einigermaßen schwierig.

Der beste Kugelgewindetrieb

Nachdem klar war, dass die Verwendung von Kugelgewindetrieben einen hochgradig effizienten und wettbewerbsfähigen Cobot ermöglichen würde, untersuchte Measson mit seinem Team die Produkte verschiedener Hersteller. Es stellte sich heraus, dass Thomson Industries die beste Lösung für seinen Anwendungszweck im Programm hatte.

„Die Tragzahl ist ein zentrales Alleinstellungsmerkmal für Cobots. Kugelgewindetriebe erlauben die Handhabung von höheren Lasten als Getriebe – die Kugelgewindetriebe von Thomson bieten die höchsten Tragzahlen der von uns analysierten Systeme. Außerdem gefiel uns die Tatsache, dass sie diese Werte mit einer versetzten Gewindesteigung erreichen“, so Measson weiter.

Abbildung 3: Gerollte Thomson-Kugelumlaufspindel mit KGF-D Standardmutter.

Thomson lieferte drei gerollte Kugelumlaufspindeln (12 x 10) mit einer Standardmutter (Abbildung 3). Die höhere Tragzahl resultiert auf einem Mutterdesign, das auf einer versetzten Gewindesteigung und vier tragenden Umläufen basiert, wodurch ein hohes Lastverhältnis im kompakten Format möglich wird. Darüber hinaus war Thomson in der Lage, die Kugelgewindetriebe so zu konstruieren, dass sie den geringen Reibungswert dieser Technologie auf mindestens zwei Arten realisieren.

Während Hersteller von Kugelgewindetrieben normalerweise die Mutter gegen die Kugelumlaufspindel vorspannen, um das Axialspiel zu reduzieren, kamen die Thomson-Ingenieure ohne diese Vorspannung aus. Damit reduzierte sich die ansonsten durch Vorspannung bewirkte Reibung. Um die Reibung noch weiter zu reduzieren, verzichtete man auf Abstreifer, die andere Hersteller einsetzen, um eine Verschmutzung des Gewindetriebs zu verhindern. Das Thomson-Design widersteht einer Verschmutzung ohne Abstreifer. Ohne Vorspannung und Abstreifer boten die Thomson-Kugelgewindetriebe die für die Cobot-Arme unverzichtbare sanfte Bewegung.

Mit Trägheitsverhältnissen von 7,595 kg-mm2, 7,353 kg-mm2 bzw. 4,728 kg-mm2 für die spezifizierten Kugelgewindetriebe zählen die Thomson-Lösungen zudem zu den Kugelgewindetrieben mit den niedrigsten Trägheitsmomenten der gesamten Branche. Folgerichtig weisen sie nur einen Bruchteil des Trägheitsmoments auf, das bei einem Getriebesystem für eine vergleichbare Last auftreten würde.

Der Mensch im Mittelpunkt

Yvan Measson hat eine ganze Reihe von Cobots in der Fertigung, die sämtlich auf der Thomson-Technologie basieren, um sich dank geringer Trägheitsmomente, geringer Reibung und hoher Tragzahlen von den auf dem Markt verfügbaren getriebegestützten Cobots abzuheben. Ganz entscheidend für ihn ist der Umstand, dass die Arbeiter mit seinen Produkten Teil des Verfahrens bleiben, ihre Arbeit aber leichter wird.

„Als die Arbeiter zum ersten Mal vor den Cobots standen, waren sie besorgt, wie sich ihre Arbeit verändern würde. Aber schon nach kurzer Einarbeitungszeit wurden sie zu echten Fans. Das ist ein schöner Lohn für unsere Arbeit“, zeigt sich Yvan Measson zufrieden.