Bei den Konstrukteuren mobiler Arbeitsmaschinen gewinnen elektrische Linearaktuatoren stetig an Boden. Während Elektro-Aktuatoren der ersten Generation einzelne Hydraulik- oder Pneumatikzylinder in simplen Punkt-zu-Punkt-Bewegungen ersetzen konnten und dabei bis zu 100 Watt Leistung aufnahmen, können moderne Aktuatoren komplexe Bewegungsprofile mit Leistungsaufnahmen von bis zu 400 Watt ausführen.

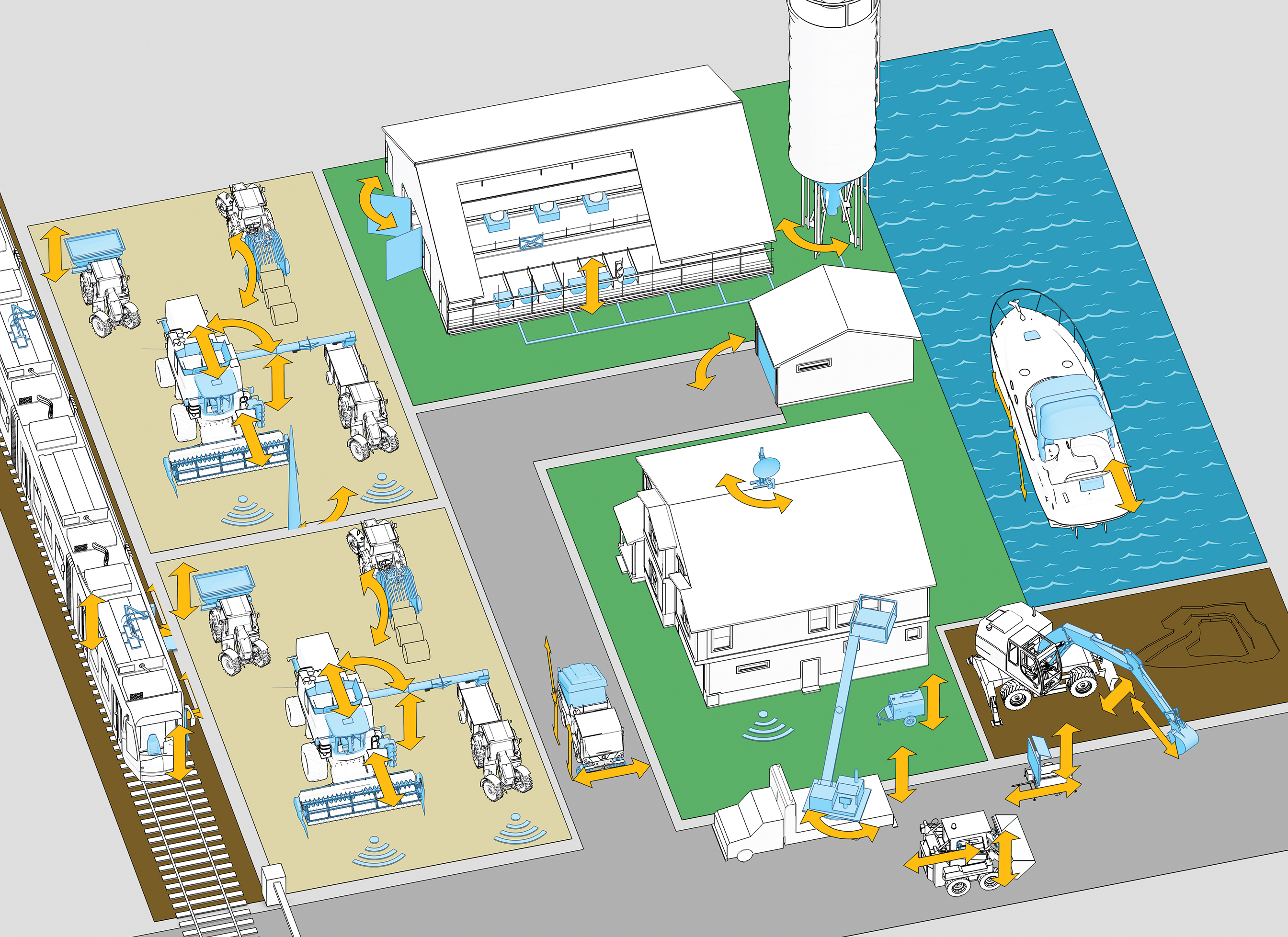

Abbildung 1: Mobile Maschinen wie Baumaschinen, landwirtschaftliche Maschinen, Bergbaufahrzeuge, Militärfahrzeuge sowie eine breite Palette weiterer Ausrüstung kommen häufig in rauen und widrigen Umgebungen zum Einsatz.

In der Vergangenheit waren solche Maschinen für ihre Arbeitsfunktionen auf hydraulische und pneumatische Antriebe angewiesen. Angesichts der heutigen weiterentwickelten elektrischen Aktorik, entscheiden sich Konstrukteure von Arbeitsmaschinen jedoch immer häufiger für elektrische Aktuatoren. Dieser Umstieg auf elektrische Aktuatoren ist zum Großteil der steigenden Nachfrage nach intelligenten Aktuatoren für besser steuerbare Fahrzeuge und Anbaugeräten zu verdanken – aber auch dem vermehrten Wunsch nach umweltfreundlicheren Maschinen mit höherer Energieeffizienz, niedrigeren Wartungskosten, kompakteren Bauformen und einer größeren Einsatzflexibilität.

Konstruktion mit smarten Aktuatoren

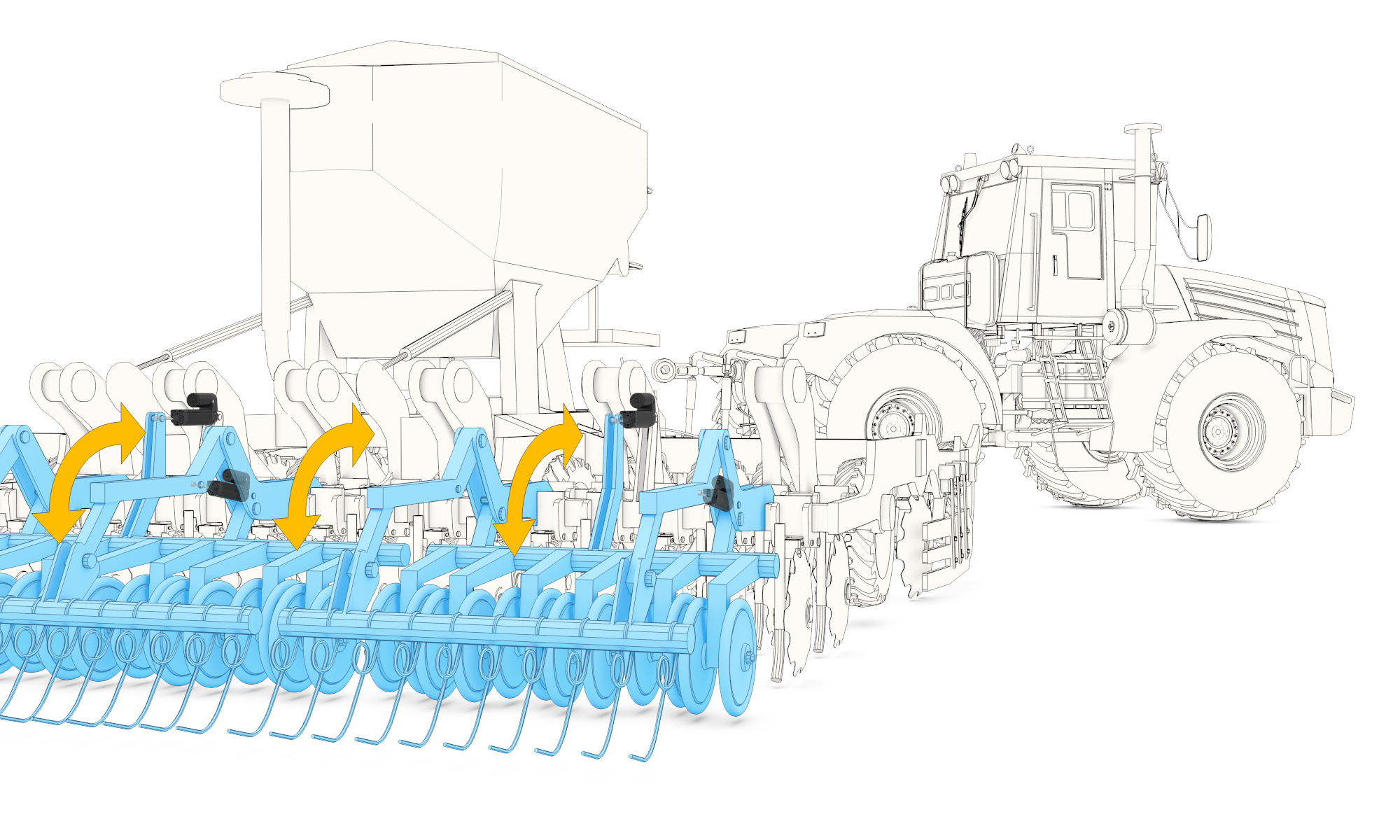

Die Anwendungsfälle smarter Aktuatoren reichen vom einfachen Niederstromschalten bis zur Implementierung einer komplexen Steuereinheit über ein CAN-Bus-Netzwerk. Ein im Aktuator integrierter Mikroprozessor ermöglicht den Zugriff auf Funktionen und Positionsdaten, für die sonst externe Komponenten erforderlich wären. Die synchronisierte Bewegung mehrerer Aktuatoren erfolgt durch einfache Verkabelung sowie die unabhängige Programmierung der Bewegungen und Bewegungsprofile (Abbildung 2).

Abbildung 2: Eingebettete Elektronik synchronisiert mehrere smarte Thomson-Aktuatoren, um die schweren Luken dieses Mähdreschers koordiniert zu bewegen.

Die Erfassung von Positionsdaten ohne zusätzliche externe Sensoren oder sonstige Vorrichtungen reduziert zudem die Anzahl der Komponenten und vereinfacht die Installation.

Selbstfahrende Landmaschinen sind ein gutes Beispiel für die Nutzung elektrischer Aktuatoren mit integrierter Steuerung. Einige Mähdrescher, Erntemaschinen und Traktoren arbeiten bereits autonom. Daher müssen die Aktuatoren Hub und Kraft selbsttätig steuern können. Ersetzt ein autonomes System einen Bediener, der die Funktionen anhand visueller Anhaltspunkte steuern würde, ist es auf elektronische Rückmeldesignale angewiesen. Hierzu verfügen die meisten smarten Aktuatoren über eine eingebaute Feldbus-Unterstützung. Einige enthalten CANopen®-Master, die eine direkte Verbindung zur Fahrzeugsteuerung ermöglichen, sodass weder Bediener noch Datenerfassungsgeräte erforderlich sind. Indem die fahrzeuginterne Logik die Geschwindigkeit, Kraft und Position vom Hauptsteuergerät aus beeinflusst, gewährleistet sie eine präzise Ansteuerung des Aktuators und kennt an jedem Punkt des Hubwegs die aktuelle Position.

Im Folgenden einige der Funktionalitäten, die eingebettete Elektronik und Kommunikation bereits heute bieten.

- Endlagen-Ausgangssignal – verbessert sowohl die Sicherheit als auch die Leistung

- Dynamische Bremse – reduziert den Nachlauf am Ende des Hubs und erhöht die Wiederholgenauigkeit

- Niederstromschalten – ermöglicht eine bessere Steuerung bei ungefährlicher Stromspannung

- Elektronische Abschaltpunkt-Kalibrierung – für einen durchgängig gleichbleibenden Überlastschutz

- Synchronisierung – erlaubt es mehreren Aktuatoren, sich selbst anzupassen, um die Handhabung großer oder sperriger Lasten auszugleichen

- Ständige Überwachung – kritischer Betriebsparameter wie Spannung, Strom und Temperatur

Energieeffizienz

Mit steigender Sorge um unsere Umwelt und immer strengeren Vorschriften stehen die Hersteller unter zunehmendem Druck, Emissionen und Kraftstoffverbrauch ihrer mobilen Maschinen zu senken. Elektrische Aktuatoren bieten hier eine deutlich effizientere und umweltfreundlichere Alternative zu herkömmlichen hydraulischen und pneumatischen Systemen. Beispielsweise verbrauchen sie nur bei Ausführung der Bewegungen Energie, sodass keine konstante Energieversorgung erforderlich ist. Der somit bedarfsabhängige Kraftstoffverbrauch senkt die Betriebskosten der Arbeitsmaschinen ganz erheblich – ganz im Gegensatz zu den parasitären Energieverlusten durch den Dauerbetrieb bei Hydraulik- oder Pneumatik-Systemen.

Geringere Installations- und Wartungskosten

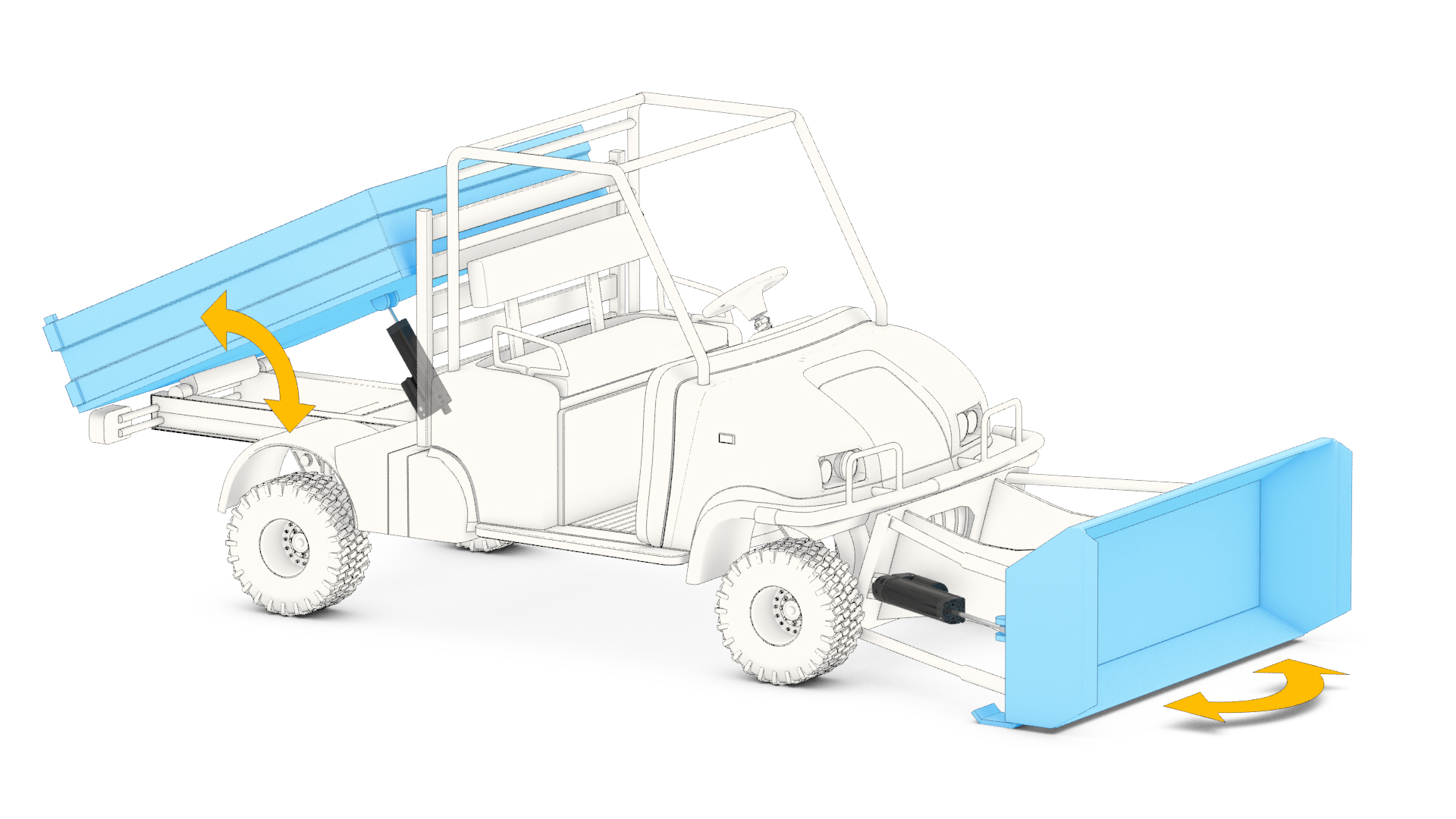

Darüber hinaus sind elektrische Aktuatoren auch erheblich einfacher zu installieren, da sie nur an eine Stromversorgung und einige Signalkabel angeschlossen werden müssen. Sie sind zudem kompakter und enthalten weniger Komponenten sowie bewegliche Teile als hydraulische Systeme, die anfällig für Undichtigkeiten sind und regelmäßig gewartet werden müssen. Das reduziert letztlich die Stillstandzeiten und Wartungskosten, was besonders beim Betrieb schwerer Maschinen einen entscheidenden Rentabilitätsfaktor darstellt. Aber es verringert sich nicht nur der Wartungsaufwand, da keine Hydraulikflüssigkeit gewechselt oder Undichtigkeiten beseitigt werden müssen. Elektrische Aktuatoren bieten aus demselben Grund bei lebensmittelbezogenen Anwendungen wie beispielsweise in Erntemaschinen deutlich mehr Sicherheit (Abbildung 3).

Abbildung 3: Da keine giftigen Öle im Spiel sind, entscheiden sich Konstrukteure häufig für elektrische Aktuatoren, wenn sie landwirtschaftliches Gerät wie zum Beispiel diese Saatgutmaschine entwickeln.

Und obwohl smarte Aktuatoren selbst kaum Wartung benötigen, kann ihre Selbstüberwachung die Wartungskosten insgesamt senken, indem sie Verschleiß frühzeitig erkennt oder dabei hilft, die Austauschpläne mit den planmäßigen Maschinen-Stillstandzeiten zu koordinieren. Zudem können sie die Überwachungsdaten in der Cloud bereitstellen, in die sich Techniker weltweit einwählen können, um eine Störung an einem bestimmten Aktuator zu beheben. Und muss ein Aktuator tatsächlich einmal ausgetauscht werden, ist das in rund 20 Minuten erledigt. Demgegenüber stehen bei einem fluidbetriebenen Zylinder nicht selten Stunden oder sogar Tage der Fehlersuche, der Demontage und Montage, der System-Entlüftung und der abschließenden Prüfung.

Integration und Anpassungsfähigkeit

Da ihre Funktionen softwarebasiert sind, lassen sich elektrische Aktuatoren problemlos in Standard-Steuerungssysteme integrieren, bis hin zu Plattformen im Internet der Dinge (IoT). Somit werden die Fernüberwachung und -diagnose ebenso ermöglicht wie eine vorausschauende Wartung, sodass sich die Effizienz und Zuverlässigkeit mobiler Arbeitsmaschinen ohne aufwändige zusätzliche Verkabelung weiter verbessern lässt.

Die softwaregestützte Konfigurierbarkeit bietet darüber hinaus bei der Entwicklung von Antriebssystemen wesentlich mehr Flexibilität und Anpassungsfähigkeit als hydraulische oder pneumatische Systeme. Zum Beispiel kann derselbe Aktuator so konfiguriert werden, dass er mit einem Abschaltpunkt von 200 kg oder einer Tonne arbeitet. Durch diese Universalität entfällt die Notwendigkeit, für jede Anwendung einen separaten Controller zu implementieren, wodurch die Kosten für die Entwicklung, Verdrahtung und Ersatzteilvorhaltung weiter sinken.

Sicherheit und Ergonomie

Elektrische Aktuatoren bieten auch in puncto Sicherheit entscheidende Vorteile. Bevor sich ein smarter Aktuator in Bewegung setzt, kann er die Umgebung überprüfen, um eine Gefährdung für Mensch und Maschine auszuschließen. Werden diese Aktuatoren an einer schweren Maschinenhaube eingesetzt, können sie zuverlässig verhindern, dass die Haube versehentlich auf den Wartungstechniker fällt. Und dank ihrer sauberen Arbeitsweise besteht keine Rutsch- oder Stolpergefahr durch auslaufende Hydraulikflüssigkeit, genauso wie ein geringeres Risiko beim Einsatz im Lebensmittelbereich, zum Beispiel in Erntemaschinen.

Auch die ergonomischen Vorteile elektrischer Aktuatoren sind beträchtlich. Sie erlauben die Automatisierung ermüdender Arbeiten und verbessern die Präzision sowie Wiederholgenauigkeit – besonders im Bergbau von großer Bedeutung, wo Bohr-, Förder- und Umschlagmaschinen auf engstem Raum arbeiten.

Nicht zuletzt arbeiten elektrische Aktuatoren auch erheblich leiser. Somit verbessert sich der Bedienkomfort dank reduzierter Lärmbelästigung, was gerade in beengten Arbeitsbereichen wichtig sein kann.

Blick in die Zukunft

Aus all den genannten Gründen dringen elektrische Aktuatoren in Aufgabenfelder vor, die früher ausschließlich der Fluidtechnik vorbehalten waren. Elektrische Aktuatoren, wie der Thomson Electrak XD, können bereits heute dynamische Lasten von bis zu 16.000 Newton bewältigen. Und mit der Weiterentwicklung in Form hybrider elektrohydraulischer Aktuatoren können Konstrukteure mobiler Arbeitsmaschinen eine mit Hydraulikzylindern vergleichbare Stoßfestigkeit mit der Intelligenz und Kompaktheit elektrischer Aktuatoren kombinieren (Abbildung 4).

Abbildung 4: Die hybriden elektro-hydraulischen H-Track Linearaktuatoren von Thomson können Aufgaben übernehmen, die früher ausschließliche Domäne der Fluidtechnik waren. Ihre Fähigkeit, Stoßbelastungen wie in diesem Nutzfahrzeug zu widerstehen, macht sie zu idealen Lösungen für den Markt der mobilen Arbeitsmaschinen.

Mit der Weiterentwicklung elektrischer Aktuatoren wächst auch die Zahl der verfügbaren Standardoptionen. Die größte Herausforderung besteht nun darin, vorhandene und neue Bereiche zu ermitteln, in denen smarte Aktuatoren einen echten Mehrwert bieten – und diesen Bereichen die zahlreichen verfügbaren Optionen zuzuordnen. Mit zunehmender Erfahrung bei der Konstruktion mit elektrischen Antrieben seitens der Entwickler werden sich zweifellos überall neue Möglichkeiten auftun – seien es neue Sicherheitsvorteile, neue Methoden zur Kostensenkung oder Steigerung der Maschineneffizienz, mehr Automatisierung, höhere Präzision oder eine zuverlässigere Wiederholgenauigkeit. Ganz gleich, wie eine Anwendung aussieht: die Intelligenz, Kompaktheit und Flexibilität elektrischer Aktuatoren werden Konstrukteuren mehr und mehr Vorteile bieten, wenn es darum geht, konstruktionstechnische Hürden zu überwinden und neue Möglichkeiten auszuschöpfen.