Als die Entwickler elektromechanischer Aktuatoren damit begannen, die Geräte mit integrierter Elektronik auszustatten, ergaben sich ganz neue Vorteile bezüglich Steuerung und Effizienz. Damit war die Tür für Einsatzbereiche weit offen, die lange Zeit ausschließliche Domäne von Hydraulikzylindern waren. Jetzt erlaubt diese Elektronik, gepaart mit den jüngsten Erfahrungen bei der Nutzung von Elektro-Aktuatoren in neuen Anwendungsgattungen, eine Strategie des modularen Designs – inklusive einer vereinfachten Realisierung von anpassen, was den Vorsprung gegenüber der Hydraulik weiter ausbaut.

Modularität erobert die Achsteuerung

Modulare Designkonzepte sind in vielen anderen Marktsegmenten seit Jahren gängige Praxis. Im Segment der Gartengeräte gibt es beispielsweise Rasentrimmer, bestehend aus Griff, Motor und einer Kupplung, an die der Nutzer einen Laubbläser, Kantenschneider, Fräskopf oder den ursprünglichen Trimmer anschließen kann. In der Elektronikbranche hat die Apple-Plattform für Apps Tausende neuer Produktivitäts- und Unterhaltungslösungen hervorgebracht. Aber jetzt bieten auch Hersteller elektrischer Aktuatoren dieselbe Art austauschbarer Funktionen an: noch mehr Argumente für Maschinenentwickler, Hydraulik hinter sich zu lassen.

Die Ausstattung elektromechanischer Aktuatoren mit eigener Elektronik bildete einen echten Durchbruch in puncto Modularität und öffnete die Tür zu zahllosen softwaretechnischen Möglichkeiten zur Steuerung, Analyse, Diagnose und vielen weiteren mit Hydraulik nicht realisierbaren Funktionen. Dank dieser Intelligenz, gekoppelt mit anderen konfektionierbaren Komponenten wie Adaptern und Kabelsätzen, wird es erheblich einfacher und kostengünstiger, Geräte mit Zubehör, Hardware und Software zu erweitern. Drei jüngere Beispiele für Module, mit denen ein Aktuator-Basismodell einfach aufgerüstet werden kann, sind die Kraftrückführung, Stoßdämpfung sowie manuelle Bremsfreigabe und Handhilfsbetätigung.

Zusatzfunktion Kraftrückführung

Zu wissen, wie stark ein Aktuator belastet wird, ist für Benutzer aus mehreren Gründen hilfreich, beispielsweise für die Steuerung und die Wartung. Eine Kraftrückführung ist auch bei einem hydraulischen System möglich, aber sehr komplex. Die Hydrauliktechnik ist sehr ausgereift. Änderungen würden die Überarbeitung vieler Komponenten erfordern, die zudem nur für die jeweilige Anwendung von Nutzen wären. Ohne Elektronik sind Systementwickler gezwungen, weniger ausgefeilte Messverfahren zu verwenden, wie z. B. die Druckberechnung anhand von Strömungsänderungen an einer Pumpe.

Aber auch beim herkömmlichen elektromechanischen Aktuator lässt sich eine Kraftrückführung nur schwierig realisieren. Auch hier würde eine solche Funktionalität zumeist eine völlige Neukonstruktion des Aktuators erfordern. Der Hersteller könnte zwar von einem vorhandenen Modell ausgehen, müsste dann , aber die Größe, Form oder andere Eigenschaften anpassen. Die Entwickler erhalten zwar eine passgenaue Lösung, jedoch mit großem Aufwand. Zudem sind die Komponenten möglicherweise teurer, und die Lösung ist für andere Anwendungsfälle wahrscheinlich nicht einfach anzupassen.

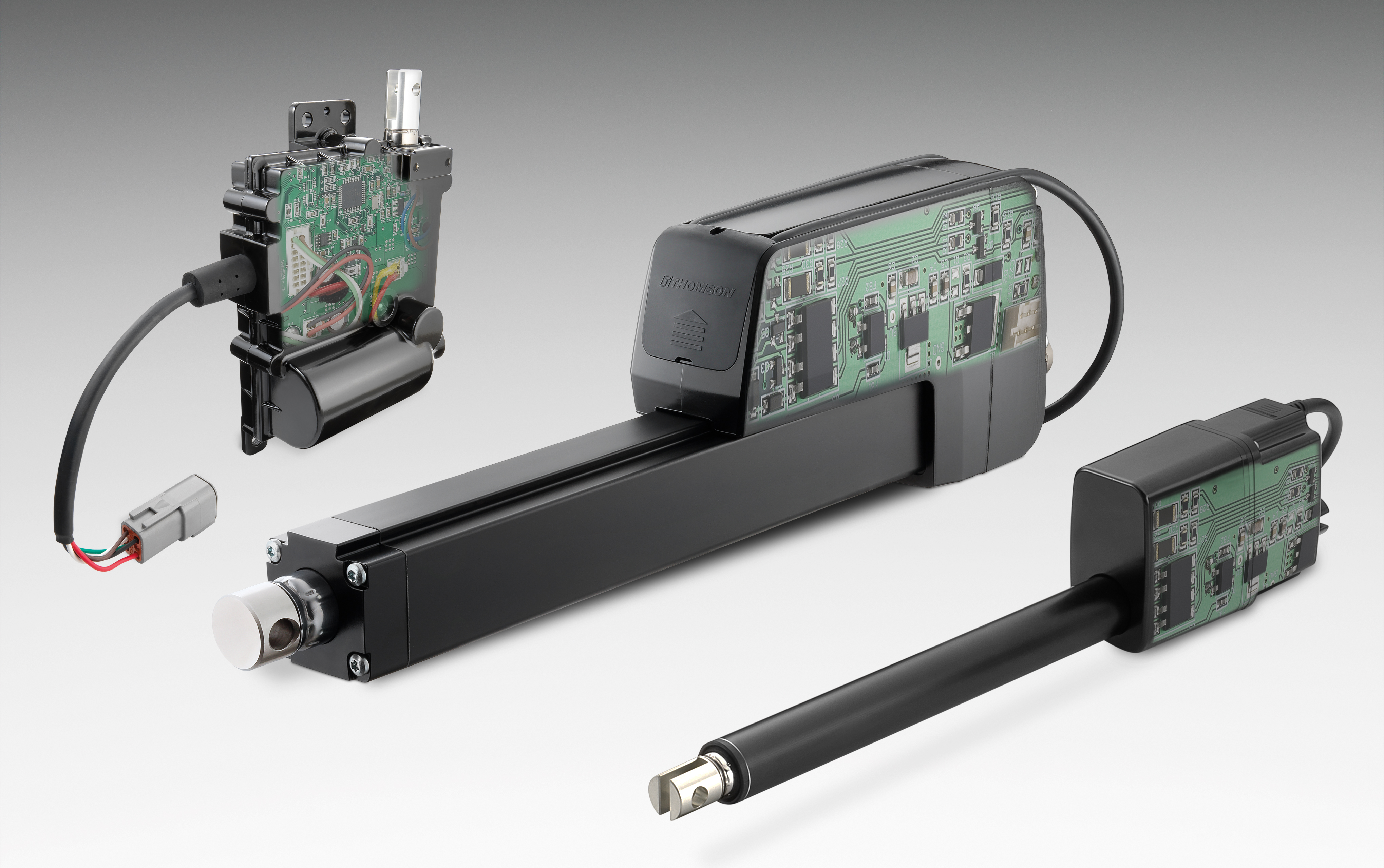

Mit einem smarten Aktuator ist es dagegen erheblich einfacher, zukünftige Anpassungen einzuplanen. Etwa 80 Prozent der Technologie eines smarten Aktuators bildet die Kerntechnologie, die für mehrere Anwendungen unverändert bleiben kann (Abbildung 1). Führende Hersteller konzipieren diese Kerntechnologie getrennt von der Kraftrückführungsfunktion. Für Letzteres verwenden sie eine Vorrichtung wie einen Dehnungsmessstreifen, der eine zuverlässigere Druckmessung liefert als z. B. die Stromaufnahme des Motors. Zum Anschluss des Dehnungsmessstreifens müssen lediglich einige Kabel vom Aktuator mit der Steuerung verbunden werden. Komplexe Komponenten wie bei der Druckmessung im Hydrauliksystem entfallen.

Abbildung 1: Anstatt wertvolle Zeit beim Verdrahten, Installieren und Testen zu vergeuden, stehen Ihnen mit smarten Aktuatoren Steuerungsfunktionen wie die Kraftrückführung unmittelbar zur Verfügung. (Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.)

Stoßdämpfung

Auch bei der Nutzung zur Dämpfung von Stößen bleibt dieselbe Kerntechnologie unverändert. Die Fähigkeit, Stoßlasten standzuhalten, war lange Zeit eine exklusive Domäne der Hydraulik. Die Inkompressibilität der Hydraulikflüssigkeit erlaubt es, Stöße zu absorbieren, und verhindert darüber hinaus, dass die Vibrationen die übrigen Systemkomponenten beschädigen. Glücklicherweise lässt sich eine solche Stoßdämpfung jetzt auch in einem elektrischen Aktuator zu realisieren, ohne dessen Kernstruktur verändern zu müssen.

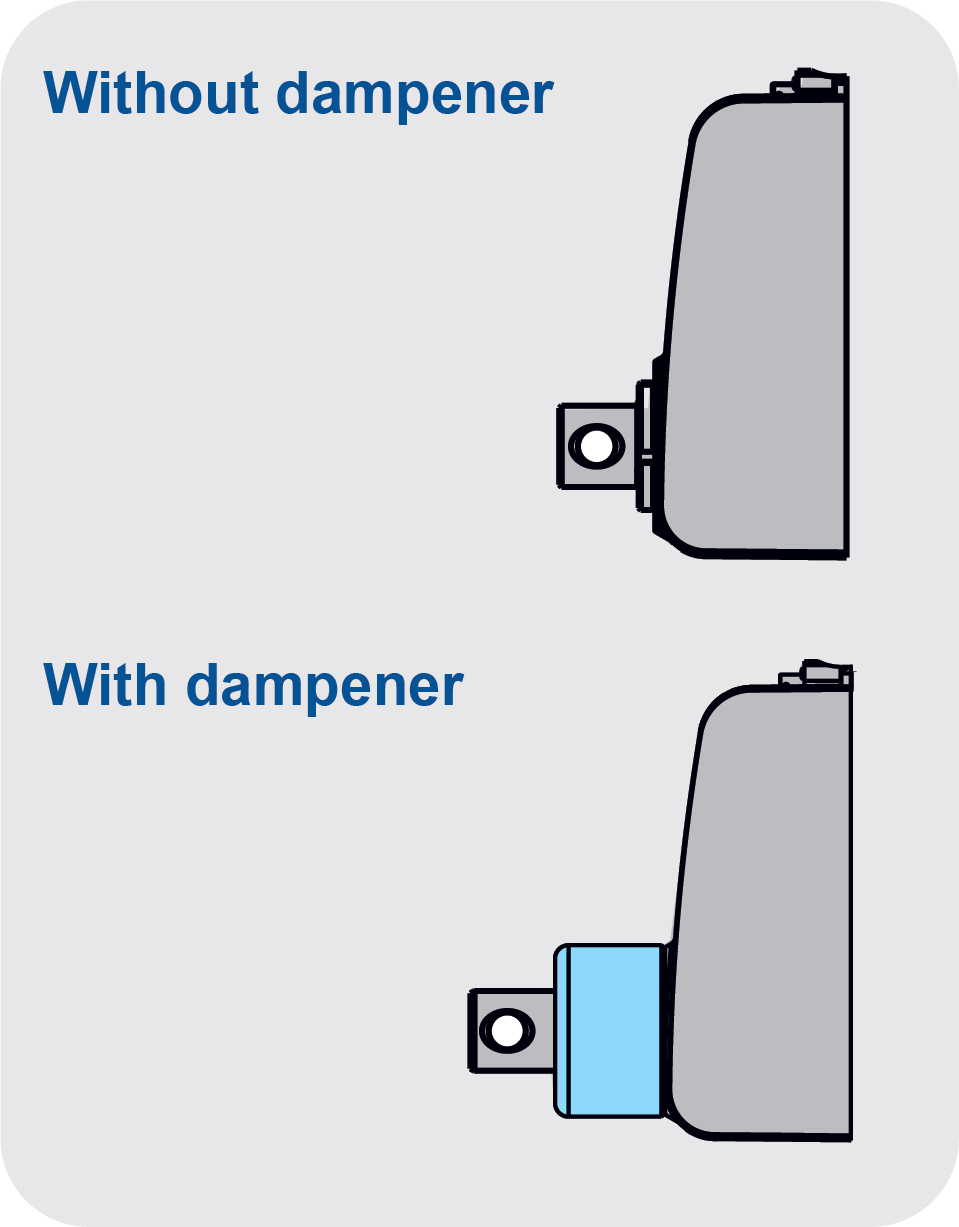

So lässt sich beispielsweise ein Dämpfer an einem Adapter am rückwärtigen Ende des Aktuators anbringen, wodurch sich die Gesamtlänge und das Gewicht des Bauteils nur geringfügig erhöhen (Abbildung 2). ein solcher Adapter enthält stoßdämpfende Zwischenscheiben, sich elastisch verformen und die Energie im Lastweg des Aktuators abbauen. Erfährt die Aktuator-Kolbenstange eine Stoßbelastung, dehnt oder staucht sich der Dämpfer je nach Lastrichtung und kehrt dann in seine ursprüngliche Stellung zurück.

Abbildung 2: Mit der zwischen dem hinteren Adapter und dem Gehäuse montierten Dämpfungsoption kann der Aktuator auftretende Stoßlasten absorbieren. (Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.)

Der Dämpfungsweg hängt hauptsächlich von der Kraft des Stoßes selbst ab. Die Lastgröße, Temperatur, Stoßgeschwindigkeit und Einbaulage haben aber ebenfalls Einfluss. Der Dämpfungsadapter verhindert somit wirksam, dass sich beidseitig gerichtete Stoßlasten auf die übrigen Komponenten der Baugruppe, wie Kugelgewindemutter, Spindel und Axiallager auswirken können. Er verlängert also die Lebensdauer des Aktuators und beseitigt in vielen Anwendungsbereichen das Alleinstellungsmerkmal Stoßbelastbarkeit der Hydraulik.

Manuelle Bremsfreigabe und Handhilfsbetätigung

Wenn zur Kerntechnologie ein bürstenloser Motor gehört – bei Aktuatoren immer häufiger der Fall –, könnte eine manuelle Bremsfreigabe und Handhilfsbetätigung ebenfalls Teil der Standardausrüstung sein. Beides bietet gegenüber der Hydraulik deutliche Vorteile in puncto Sicherheit, Wartung und Energieverbrauch.

Ein Modul zur manuellen Bremsfreigabe ermöglicht es den Bedienern, ein Maschinenteil per Hand zu bewegen, wenn es festsitzt, defekt ist oder sonstige Probleme aufweist. Dieses Modul ermöglicht die Bewegung der Maschine, angetrieben von der anliegenden Last und/oder der Schwerkraft – und liefert zur Steuerung der Bewegung rückgewonnenen Strom an die Ihre Stromversorgung oder Batterie (Abbildung 3).

Abbildung 3: Im Falle eines eingeklemmten, defekten oder ungünstig positionierten Maschinenbauteils lässt sich ein elektrischer Aktuator von Hand in eine für die Wartung geeignete Position bewegen. Eine optionale manuelle Bremsfreigabe erlaubt das Lösen der Haltebremse, sodass die Kolbenstange unter Last aus- oder eingefahren kann und schwerkraftunterstützt in die gewünschte Stellung fährt. (Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.)

Diese Funktionen können ohne Aufwand zu einem Aktuator hinzugefügt werden, sofern er einen bürstenlosen Motor verwendet und entsprechend flexibel konzipiert ist. Solche Vorteile mit einem hydraulischen Systemen zu realisieren, ist äußerst schwierig und nicht selten sogar unmöglich. Hydrauliksysteme müssen immer eingeschaltet sein und verbrauchen ständig Energie. Es gibt praktisch keine Möglichkeit, sie zu Wartungszwecken abzuschalten, ohne die Produktivität der Anwendung zu beeinträchtigen.

Leben in einer modularen Welt

In einem modularen Umfeld wählen Entwickler Zusatzmodule (Add-ons) für ihre Anwendungen, so wie es heute bei vielen anderen Komponenten geschieht. Zur Abdeckung der Kernanforderungen an den Antrieb wählen sie zunächst Modell, Spannung, Last und Hub. Anschließend kommen Optionen wie Umgebungsfestigkeit, Steuerung und Elektrik hinzu. Als nützliche Zusatzausstattung kämen auch die bereits erwähnten Optionen der Kraftrückführung, Stoßdämpfung und lösbare Bremse/Handhilfsbetätigung in Frage, je nachdem, welches Zubehör der jeweilige Hersteller anbietet.

In einer wirklich modularen Welt schafft die Möglichkeit, Zubehör für eine Basis-Technologieplattform zu konzipieren – anstatt es von Grund auf neu entwickeln zu müssen – Anreize für die Realisierung ganz neuer, und neu gedachter Funktionen. Das gilt auch und im Besonderen für die Hersteller von Elektro-Aktuatoren. Sie weiten kontinuierlich die Grenzen des Machbaren aus, um neue Wertschöpfung und leistungsfähigere Lösungen bereitzustellen. Genauso erforschen sie neue Motortechnologien, alternative Gewindetriebe und vieles mehr.

Während die Physik einerseits vorgibt, dass sich größere Lasten schlichtweg mit größerem Gewindetrieb und Motor bewegen lassen, besteht andererseits die ultimative Herausforderung gerade darin, die Leistung bei identischer oder kleinerer Gehäusegröße zu maximieren. Die Erkundung der Möglichkeiten eines modularen Designs ist ein Weg, diese Herausforderung zu meistern. „Add-ons“ zahlen sich möglicherweise dann am meisten aus, wenn komplexe Hydrauliksysteme durch elektrische Aktuatoren ersetzt werden