Während landwirtschaftliche Erntemaschinen auf der einen Seite immer höhere Erntekapazitäten für Weizen, Mais und andere Feldfrüchte bieten, ist ihr Beitrag zur Rentabilität eines Betriebs auf der anderen Seite dadurch beschränkt, dass sie nur begrenzt in der Lage sind, die geernteten Produkte effizient zur nachfolgenden Verarbeitung zu bringen. Um dieses Manko zu überwinden hat das im US-Bundesstaat Kansas ansässige Unternehmen Tribine Harvester – ein relativ neuer Player im Landmaschinenmarkt – mit der Auslieferung einer innovativen Maschine begonnen, die nach Überzeugung der Verantwortlichen die bedeutendste Weiterentwicklung der Mähdrescher-Technologie seit dem Zweiten Weltkrieg darstellt. Eines der konstruktiven Merkmale, das den Tribine von herkömmlichen Mähdreschern unterscheidet, ist die einzigartige Nutzung smarter Linearaktuatoren.

Einschränkungen konventioneller Erntetechnologie

Herkömmliche Mähdrescher laden beim Feldeinsatz das Erntegut aus ihren Vorratstanks zunächst in Überladewagen um, die von Traktoren parallel zur Maschine gezogen werden. Ist ein Überladewagen voll, üblicherweise bei knapp 30 m3, zieht der Traktor ihn vom Feld zu einem Sattelschlepper, der das Getreide schließlich zum nächsten Abnehmer bringt. Da die Lagertanks der Mähdrescher jedoch in der Regel nicht mehr als 12 m3 fassen, muss der Überladewagen über eine längere Strecke neben dem Mähdrescher hergezogen werden. Dies wiederum macht es notwendig, dass der Traktor nach dem Entladen möglichst schnell zur Erntemaschine zurückkehrt, oder dass mehrere Traktor-Überladewagen-Gespanne eingesetzt werden. Dieser kontinuierliche Verkehr auf dem Feld führt nicht nur zu hohen Kraftstoff- und Arbeitskosten, sondern auch zur übermäßigen Bodenverdichtung. Als Folge der Verdichtung entstehen zusätzliche Gewinneinbußen aufgrund der Kosten der Bodenbearbeitung bzw. der anschließend um bis zu 10 % geringeren Ernteerträge.

Tribine Harvester

Die Gründer von Tribine Harvester, selbst Endnutzer von Erntemaschinen, erkannten, dass eine Verbesserung der Produktivität eine präzisere Ansteuerung der Dresch- und Getreidetankfunktionen erfordern würde.

Optimierung der Dreschkorbbewegung

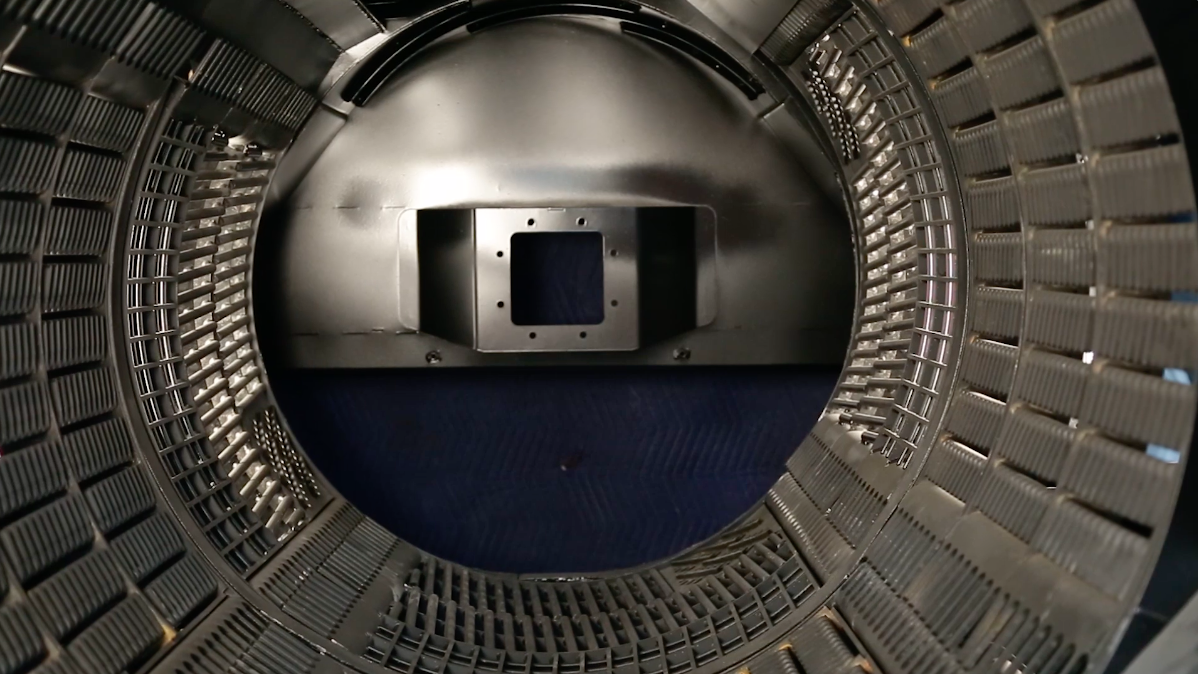

Der Tribine führt das Erntegut durch das Einzugsgehäuse zu einem rotierenden Zylinder. Dieser „Rotor“ ist mit 96,5 cm Durchmesser deutlich größer als in den meisten herkömmlichen Mähdreschern. Den Großteil der Arbeit beim Trennen des Korns von der Spreu übernehmen drei gebogene, Dreschkorb-Segmente, die sich um die unteren 270 Grad des Rotor-Kreisumfangs drehen.

Die den Rotor (nicht abgebildet) umkreisenden Dreschkorbsegmente werden abhängig von den Dreschanforderungen über elektromechanische Thomson-Aktuatoren verstellt.

Die Justierung der Dreschkörbe für die unterschiedlichen Produktarten oder Bedingungen erfordert die Anpassung der Rotordrehzahl sowie des Spalts zwischen dem Rotor und den Dreschkörben – je nach Zustand des Getreides zum Zeitpunkt der Ernte.

„Wir mussten von fast Nullabstand, wobei das Getreide zwischen die Schlagleisten der Rotoren gedrückt wird, bis zu einem Spalt von zwei Zoll (5 cm) justieren, wobei das Getreide gegeneinander geschlagen wird, um die Spreu abzutrennen“, berichtet Russell Secrest, Steuerungsingenieur bei Tribine Harvester. Um diese Aufgabe zu bewältigen, so wurde dem Team von Tribine Harvester schnell klar, war eine Aktuator-Baugruppe mit erweiterten Mess- und Verriegelungsfunktionen nötig.

„Wir mussten in der Lage sein, den exakten Abstand zwischen Dreschkorb und Rotor zu bestimmen. Außerdem mussten wir eine Möglichkeit finden, die Dreschkörbe sicher in ihrer Stellung zu fixieren, damit sie sich während des Erntevorgangs nicht ungewollt verstellen konnten. Aufgrund der enormen Größe unseres Rotorkäfigs brauchten wir zudem Aktuatoren mit ausreichend Verstellkraft für eine Feinjustierung der Dreschkorb-Positionen, um ein bestmögliches Dreschergebnis zu gewährleisten“, führt Secrest weiter aus.

Auswahl des optimalen Aktuators

Bei der Auswahl der Aktuatoren, sowohl für die Dreschkörbe als auch für den Korntank, schloss das Team von Tribine Harvester herkömmliche Aktuatorlösungen bereits nach kurzer Zeit aus. Genauso strichen sie hydraulische Aktuatoren von der Liste, da diese für eine genaue und zuverlässige Positionsrückführung zu komplexe Komponenten erfordert hätten. Diese externen Komponenten sind nicht nur komplex und häufig unzuverlässig, sondern sie nehmen auch zu viel Platz ein. Nicht zuletzt sind solche Hydraulikzylinder auch schlecht in ihrer Position zu fixieren, da schon kleinste Undichtigkeiten zu Druckverlust führen können.

Für die Konstrukteure von Tribine Harvester kamen auch konventionelle elektromechanische Aktuatoren nicht in Frage, die zwar ein Analogsignal ausgeben, aber eine zusätzliche Verdrahtung externer Vorrichtungen erfordern. Für eine bidirektionale Ansteuerung wären beispielsweise H-Brückenschaltungen sowie zusätzliche Eingänge erforderlich, um dieses Analogsignal für den Bediener zu decodieren. Darüber hinaus bräuchten die Signale einen höheren Spannungsausgang, sodass sowohl bei der Herstellung als auch im Betrieb weitere Kosten hinzukämen.

Glücklicherweise hat Thomson Industries, Inc. im Jahr 2015, mitten in der Tribine-Planungsphase, einen smarten, elektromechanischen Schwerlast-Aktuator mit integrierter „Bordelektronik“ auf den Markt gebracht, der genau die Zuverlässigkeit, Verstellkraft und Steuerungsfunktionen lieferte, die das Team brauchte.

Die perfekte Lösung

Die Konstrukteure von Tribine Harvester implementierten drei Aktuatoren vom Typ Thomson Electrak® HD. Sie gewährleisten eine maximale Kontrolle über den gesamten Hubweg, wenn sie die Dreschkörbe rund um den Rotor öffnen und schließen.

„Die Thomson-Aktuatoren erlauben eine Skalierung, die dem Bediener stets ihre genaue Position verrät. Dank der prinzipbedingten Bremsfunktion und hohen Verstellkräfte können sie die Dreschkörbe mühelos justieren und zuverlässig in ihrer Position halten“, erklärt Secrest, der einen Großteil dieser Vorteile der integrierten Elektronik zuschreibt, die ihm erlaubt, die verschiedenen Bewegungsprofile der Aktuatoren mittels Controller zu programmieren.

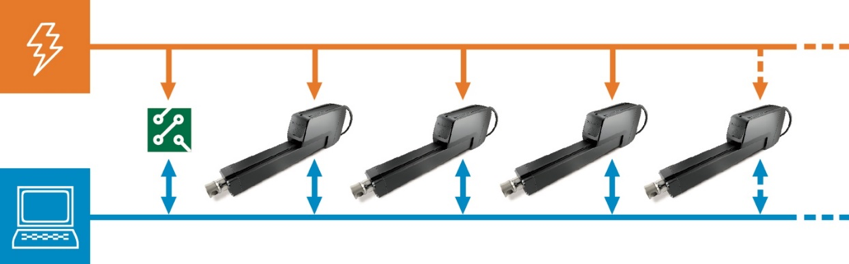

Die Thomson-Aktuatoren kommen mit gerade einmal vier Drähten aus: zwei für die Niederspannungsverbindung zum Kommunikationsbus und zwei zum Anschluss der Stromversorgung. Dank dieser einfachen Architektur konnten die Entwickler von Tribine Harvester ein J1939 CAN-Bus-Kommunikationsnetzwerk nutzen. Auf diese Weise erhielten sie ein leistungsfähiges und gleichzeitig kostengünstiges System, das die Programmierung der Steuerung auf eine Weise ermöglichte, die weder mit einem einfachen elektromechanischen Aktuator noch mit einem Hydrauliksystem denkbar wäre.

„Die CAN-Kommunikation hat eine besonders schnelle und einfache Implementierung möglich gemacht“, so Secrest. „Ein erfreuliches Detail der HD-Aktuatoren ist die Tatsache, dass sie sofort im Kommunikationsnetz verfügbar sind, sobald Strom angelegt ist. Einmal eingestellt muss man sich nicht mehr um sie kümmern.“

Thomson Electrak-Aktuatoren benötigen nur vier Drähte: zwei zum Anschluss der Stromquelle und zwei zum Steuerungsnetzwerk. Diese einfache Architektur versetzte das Entwicklungsteam von Tribine Harvester in die Lage, Programme zur Synchronisation mehrerer Aktuatoren zu schreiben.

Herausforderungen der Implementierung

Die CAN-Bus-Vernetzbarkeit und die eingebaute Positionserkennung der einzelnen Aktuatoren halfen Russell Secrest bei der Überwindung einiger mechanischer und die Anlenkung betreffender Probleme beim Aufbau der Aktuator-Baugruppe. Um den Spalt zwischen dem Rotor und den Dreschkörben zu schließen, müssen zwei Aktuatoren ausfahren, während der dritte einfährt. Muss der Spalt jedoch vergrößert werden, fahren zwei Aktuatoren ein und der dritte aus. Ohne kontinuierliche Rückführung und Bewegungsbefehle, die sich über den Netzwerkbus problemlos realisieren lassen, wäre die Synchronisierung dieser Betätigung praktisch unmöglich.

„Wir müssen sicherstellen, dass die Aktuatoren untereinander nie mehr als 10 bis 12 mm aus dem Takt geraten“, erläutert Secrest, der den Code für diese Präzisionssynchronisation geschrieben hat. „Jeder Aktuator meldet seine Position oder etwaige Störungen in Echtzeit über den Kommunikationsbus, sodass eine Steuerung ihre Stellung sowie ihren Status verfolgen und die Aktuatoren daher innerhalb von 5 bis 10 mm synchronisieren kann. Sie folgen sich gegenseitig sowohl beim Ein- als auch Ausfahren und verlieren an keiner Position ihre Synchronität.“

Optimierte Korntank-Betätigung

Nachdem das Getreide von der Spreu befreit ist, transportiert eine einklappbare Förderschnecke das gereinigte Korn in einen ca. 35 m3 großen Korntank. Diese Größe wird durch Erweiterungsklappen an der Oberseite des Tanks ermöglicht, der somit ein deutlich höheres Fassungsvermögen hat als herkömmliche 12-m3-Tanks. Die einklappbare Förderschnecke und Erweiterungsklappen sind notwendig, um die Transportgröße der Maschine möglichst kompakt zu halten. Sie müssen präzise synchronisiert werden, um eine mechanische Beschädigung der Korntank-Komponenten auszuschließen.

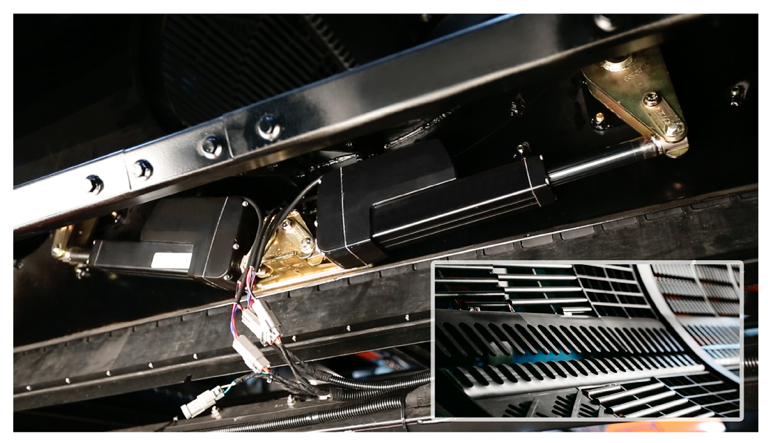

Für eine synchronisierte Betätigung der Korntankklappen verwendet Tribine Harvester vier HD-Aktuatoren an den Seiten des Tanks und einen an der Förderschnecke. Jeder ist so programmiert, dass er die Stellung der Korntankklappen über das CAN-Bus-Netzwerk zurückmeldet und bei Bedarf korrigiert werden kann. Über die Rückmeldung erhalten die Bediener die Informationen, die sie möglicherweise benötigen, um Förderschnecke und Korntankklappen zu synchronisieren und so ein Verkeilen zu vermeiden oder die Austragungsmengen zu erhöhen.

Vier HD-Aktuatoren an den Seiten des Korntanks und einer an der Förderschnecke – jeweils so programmiert, dass sie ihre Position über das J1939 CAN-Bus-Netzwerk zurückmelden.

Das Fassungsvermögen des Tribine-Korntanks von 35 m3 senkt die Umlade-Häufigkeit und reduziert damit die Kosten, Arbeitsunterbrechungen und die zusätzliche Bodenverdichtung im Vergleich zu üblichen 12-m3-Korntanks.

Erfolg in der Praxis

Tribine Harvester hat bereits mehrere Maschinen dieses neuartigen Typus ausgeliefert, und der Thomson Electrak HD-Aktuator erweist sich als die optimale Wahl. Die Möglichkeit, das spezielle Bewegungsprofil zu programmieren, bei dem zwei Aktuatoren sich in die eine und der dritte in die entgegengesetzte Richtung bewegen, trägt zum Erfolg der Maschinen bei und hätte sich ohne den CAN-Bus kaum realisieren lassen. Darüber hinaus verfügen die HD-Aktuatoren über die notwendige Verstellkraft, um die Betätigungselemente in ihrer Position zu halten. Das Netzwerk und die integrierte Intelligenz versorgen den Bediener mit zuverlässigen Informationen zur Stellung jedes einzelnen Aktuators und bieten ihm die Möglichkeit, diese Stellung bei Bedarf anzupassen.

Genauso haben die Aktuatoren am Korntank ihren Anteil an der Fähigkeit der Tribine, durch Synchronisierung der Korntankklappen und der Förderschnecke 35 m3 Getreide in gerade einmal zwei Minuten umzuladen. Angesichts dieses Fassungsvermögens kann die Tribine auch direkt in den Sattelschlepper umladen, sodass auf die von Traktoren gezogenen Überladewagen ganz verzichtet werden kann.

Und da die gesamte Funktionalität der Kommunikation, Rückführung und Programmierbarkeit im Aktuator selbst enthalten ist, profitieren sowohl die Entwickler von Tribine Harvester als auch ihre Kunden von Einbaumaßen, die kompakter sind als mit jeder anderen Betätigungstechnologie.